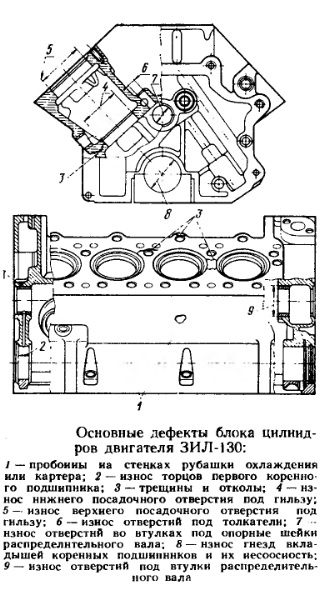

Блоки цилиндров

Блоки цилиндров относятся к классу «корпусных деталей с толстыми стенками».

Их изготавливают из серого чугуна, из алюминиевого сплава АЛ4, из легированного чугуна.

Крышки коренных подшипников в процессе ремонта с блоками цилиндров не разукомплектовываются, как и картеры сцепления.

Трещины на блоках цилиндров (как и пробоины) являются их браковочными признаками.

Однако допускается устранение пробоин постановкой заплат, а трещин — заваркой и заделкой синтетическими материалами с последующей постановкой усиливающих деталей.

На чугунных блоках цилиндров перед сваркой концы трещины засверливают сверлом 0 5 мм и затем разделывают ее по всей длине при помощи шлифовального круга, установленного на пневматической или электрической шлифовальной машинке, под углом 90...120° на 4/5 толщины стенки.

Заварку ведут после нагрева блока до температу¬ры 600... 650 °С ацетилено-кислородным пламенем горелкой с мундштуком № 3, используя чугунные прутки 0,5 мм и флюс — буру.

Шов должен выступать над поверхностью основного металла не более чем на 1,5 мм; раковины и шлаковые включения не допускаются.

При охлаждении блока до 450 °С сварку останавливают и его вновь нагревают до заданной температуры.

По окончании сварки блок медленно охлаждают.

Сварку можно вести и без предварительного подогрева.

В этом случае применяют электродуговую сварку постоянным током обратной полярности в среде аргона на полуавтомате А-547Р (электродная проволока МНЖКТ 1,2 мм, давление аргона у сварочной дуги 30...50 кПа, сила тока 125...150 А, напряжение 27...30 В).

При применении электродов ПАНЧ-11 полуавтоматическую сварку можно производить без применения защитного газа.

Трещины без предварительного нагрева блока можно заваривать электродами МНЧ-1, состоящими из проволоки монель и константана 0 3...4 мм, покрытой фтористо-кальциевой обмазкой (сила тока 130 А, напряжение 30...35 В, твердость наплавленного металла НВ 170).

Сварочный шов получается плотным и хорошо обрабатываемым.

Рекомендуется применение электродов ОЗЧ-1 и АНЧ-1, но обработка их шва более затруднительна.

Электроды ЦЧ-3 и ЦЧ-4 применяются для заварки трещин без последующей обработки.

Трещины, проходящие через перемычки между верхними посадочными поясками под гильзы цилиндров, ремонтируют пайкой-сваркой припоем ЛОМНА 49-1-10-02 с использованием флюса ФПСН-2.

При этом применяют газовую сварку.

Температура нагрева кромок шва не превышает 700...750 °С.

Это снижает опасность отбела и образование трещин, повышает производительность труда по сравнению со сваркой с предварительным подогревом детали, сохраняет геометрические размеры элементов детали, прочность шва на разрыв не менее 300 МПа.

Этот способ рекомендуется к применению при необходимости иметь прочный, герметичный и хорошо обрабатываемый шов.

Технологический процесс пайки-сварки заключается в разделке и обезжиривании трещины, нагреве разделанной трещины до темпера-туры 300...400 °С, нанесении и рас-плавлении флюса с последующим равномерным распределением по разделке, заполнении шва расплавленным припоем, проковке шва после его затвердевания медным мо-лотком.

Заварка трещин в блоках цилиндров, отлитых из алюминиевых сплавов, имеет свои особенности: желательно, чтобы трещина находилась в горизонтальном положении, концы трещины засверливать не надо, разделку и зону шириной 15...20 мм необходимо зачистить до металлического блеска и затем место прохождения трещины простучать легкими ударами молотка.

Перед заваркой производят местный нагрев зоны трещины пламенем газовой горелки до температуры 300 °С.

Заварку трещины осуществляют аргонно-дуговой сваркой с присадочной проволокой из алюминиевого сплава марки АК 0 4...6 мм.

Сварка осуществляется на установках УГД-301 или УГД-501, предназначенных для проведения аргонно-дуговой сварки.

Для закрепления вольфрамового электрода, подвода к нему сварочного тока и подачи в зону дуги защитного газа служат горелки ГРАД-200 или ГРАД-400.

После сварки блок цилиндров медленно охлаждают, прикрыв нагретое место листом асбеста.

Сварочный шов зачищают от наплывов металла и окислов заподлицо с плоскостью основного металла шлифовальной машинкой с кругом 0,50 мм марки 12А40СМК.

Затем блок испытывают на герметичность под давлением 0,5 МПа.

Трещины можно заделывать и эпоксидной пастой, если они не проходят через поверхности, несущие нагрузки, по следующей технологии.

Поверхность вокруг трещины обрабатывают косточковой крошкой, а саму трещину разделывают шлифовальной машинкой под углом 60...90° на глубину 3/4 толщины стенки.

Концы трещины на блоках, отлитых из чугуна, засверливают сверлом 0 3...4 мм и в полученные отверстия забивают заглушки из медной или алюминиевой проволоки.

В зоне вокруг трещины шириной 30 мм создают шероховатость дробеструйной обработкой или насечкой и обезжиривают ее ацетоном.

На сухую поверхность наносят первый слой пасты толщиной до 1 мм, резко перемещая шпатель на поверхности металла.

Затем наносят второй слой пасты толщиной не менее 2 мм, плавно перемещая шпатель по первому слою.

Общая толщина слоя пасты по всей поверхности 3...4 мм.

Блок помещают в сушильный шкаф, где при температуре 100 °С его выдерживают около 1 ч, обеспечивая при этом отверждение эпоксидной пасты.

После отверждения потеки пасты срубают, неровности обрабатывают шлифовальным кругом.

Пробоины ремонтируют наложением заплат.

На зачищенные и обезжиренные края пробоины наносят пасту, на которую накладывают заплату из стеклоткани толщиной 0,3 мм и прикатывают роликом.

Заплата должна перекрывать пробоину со всех сторон на 15... 20 мм.

Затем на заплату и поверхность блока вокруг заплаты наносят второй слой пасты и накладывают вторую заплату так, чтобы она перекрывала первую на 10...15 мм со всех сторон.

В таком порядке накладывают до восьми слоев стеклоткани.

Каждый слой прикатывают роликом.

Последний слой покрывают полностью пастой.

Пробоины в блоках можно устранять также приваркой металлических заплат.

Изношенные торцы крышки первого коренного подшипника (ЗИЛ) при толщине ее менее 26,90 мм восстанавливают постановкой полуколец или наплавкой сплавом ЛОМНА с последующей обработкой под размер рабочего чертежа.

Задиры или деформацию на торцевых поверхностях задней опоры под полукольца упорного подшипника (КамАЗ) при толщине менее 27,98 мм устраняют гальваническим натиранием с последующей обработкой торцев под размер рабочего чертежа.

Износ верхнего и нижнего посадочных отверстий под гильзу более 125,11 и 122,09 мм (ЗИЛ) и более 137,56 и 134,06 мм (КамАЗ) устраняют гальваническим натиранием или нанесением синтетических материалов.

Изношенные отверстия под толкатели восстанавливают развертыванием под один из ремонтных размеров на радиально-сверлильном станке.

Блок цилиндров устанавливают под углом 45° на приспособлении, используя в качестве базы привалочную плоскость и технологические отверстия.

Затем с той же установки снимают фаску 1,5x45°.

При большом износе отверстий под толкатели их восстанавливают постановкой ДРД; отверстия развертывают, снимают фаски 0,5x45°, запрессовывают втулки, совместив масляные отверстия во втулке и блоке и развертывают втулки под размер рабочего чертежа.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке под один из двух ремонтных размеров.

В основные или ремонтные отверстия под втулки запрессовывают втулки распределительного вала и растачивают их на станке после установки резцов на борштанге на размер по рабочему чертежу или один из ремонтных размеров.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках.

Изношенные гнезда вкладышей коренных подшипников восстанавливают по следующей технологии.

Крышки коренных подшипников снимают и маркируют.

Затем их привалочные плоскости фрезеруют или шлифуют на величину 0,7...0,8 мм, устанавливают на место, затягивают болты моментом и растачивают за один проход, обеспечивая шероховатость поверхности Ra = 0,63 мкм.

Повреждения резьбы устраняют: при срыве менее двух ниток — прогонкой инструментом того же размера; при срыве более двух ниток — постановкой ввертыша или пружинной резьбовой вставки, а также заваркой с последующим сверлением и нарезанием резьбы по рабочему чертежу.

После ремонта блоки цилиндров испытывают на герметичность гидравлической или пневматической опрессовкой.