| Меню сайта |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  |  |

Вторник, 22.10.2024, 07:29 Приветствую Вас Гость | RSS |

| Главная | Регистрация | Вход | |||

| ТО и ремонт автомобилей Узнай всё про автомобиль | |||

Дуговая наплавка под флюсом

Способ широко применяется для восстановления цилиндрических и плоских поверхностей деталей.

Это механизированный способ наплавки, при котором совмещены два основных движения электрода — это его подача по мере оплавления к детали и перемещение вдоль сварочного шва.

Сущность способа наплавки под флюсом заключается в том, что в зону горения дуги автоматически подаются сыпучий флюс и электродная проволока.

Под действием высокой температуры образуется газовый пузырь, в котором существует дуга, расплавляющая металл.

Часть флюса плавится, образуя вокруг дуги эластичную оболочку из жидкого флюса, которая защищает расплавленный металл от окисления, уменьшает разбрызгивание и угар.

При кристализации расплавленного металла образуется сварочный шов.

Преимущества способа:

возможность получения покрытия заданного состава, т. е. легирования металла через проволоку и флюс и равномерного по химическому составу и свойствам;

защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристализации жидкого металла под флюсом;

возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6...8 раз;

экономичность в отношении расхода электроэнергии и электродного металла;

отсутствие разбрызгивания металла благодаря статическому давлению флюса;

возмож¬ность получения слоя наплавленного металла большой толщины (1,5...5 мм и более);

независимость качества наплавленного металла от квалификации исполнителя;

лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения;

возможность автоматизации технологического процесса.

Недостатки способа:

значительный нагрев детали;

невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм из-за стекания наплавленного металла и трудности удержания флюса на поверхности детали;

сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки;

возможность возникновения трещин и образования пор в наплавленном металле.

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой флюса и перемещением электрода, шагом наплавки.

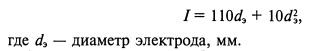

Силу тока определяют по таблицам или по формуле:

При наплавке сварку обычно ведут постоянным током обратной полярности.

Напряжение сварочной дуги задают в пределах 25...35 В, скорость наплавки составляет 20...25 м/ч, подачи проволоки — 75...180 м/ч.

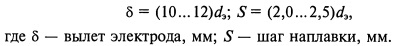

Вылет электрода и шаг наплавки зависят от диаметра проволоки и определяются по формулам:

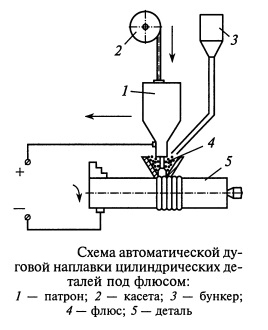

Деталь 5 устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат на его суппорте.

Деталь 5 устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат на его суппорте.

Электродная проволока подается из кассеты 2 роликами подающего механизма наплавочного аппарата в зону горения электрической дуги.

Движение электрода вдоль сварочного шва обеспечивается вращением детали, а по длине наплавленной поверхности продольным движением суппорта станка.

Наплавка производится винтовыми валиками с взаимным их перекрытием примерно на 1/3.

Сыпучий флюс 4, состоящий из отдельных мелких крупиц, в зону горения дуги поступает из бункера 3.

Под воздействием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия

кислорода и азота.

После того как дуга переместилась, жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку.

После того как дуга переместилась, жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку.

Флюс, который не расплавился, может быть снова использован.

Электродная проволока подается с некоторым смещением от зенита «е» наплавляемой поверхности в сторону, противоположную вращению детали.

Это предотвращает отекание жидкого металла сварочной ванны.

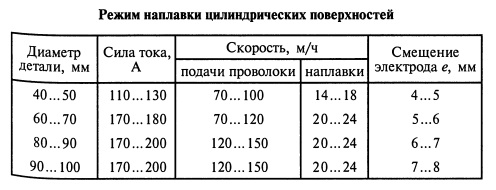

Режимы наплавки устанавливаются в зависимости от диаметра наплавляемой поверхности детали.

Для наплавки используются наплавочные головки А-580М, ОКС- 5523, А-765 или наплавочные установки СН-2, УД-209 и другие.

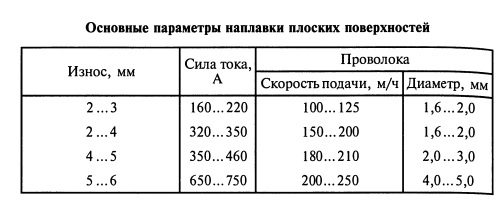

При наплавке плоской поверхности наплавочная головка или деталь совершает поступательное движение со смещением электродной проволоки на 3...5 мм поперек движения после наложения шва заданной длины.

Наплавку шлицев производят в продольном направлении путем заплавки впадин, устанавливая конец электродной проволоки на середине впадины между шлицами.

Твердость и износостойкость наплавленного слоя в основном зависят от применяемой электродной проволоки и марки флюса.

Для наплавки используют электродную проволоку: для низкоуглеродистых и низколегированных сталей — из мало-углеродистых (Св-08, Св-08А), марганцовистых (Св-08Г, Св-08ГА, Св-15Г) и кремниймарганцовистых (Св-08ГС, Св- 08Г2С, Св-12ГС) сталей; с большим содержанием углерода — Нп-65Г, Нп-80, Нп-ЗОХГСА, Нп-40Х13 и др.

В зависимости от способа изготовления флюсы для автоматической наплавки делят на плавленые, керамические и флюсы-смеси.

Плавленые флюсы содержат стабилизирующие и шлакообразующие элементы, но в них не входят легирующие добавки, поэтому они не могут придавать слою, наплавленному малоуглеродистой, марганцовистой и кремниймарганцовистой проволоками, высокую твердость и износостойкость.

Из плавленых флюсов наиболее распространены АН-348А, АН-60, ОСу-45, АН-20, АН-28.

Керамические флюсы (АНК-18, АНК-19, АНК-30, КС-Х14Р, ЖСН-1), кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки, главным образом в виде ферросплавов (феррохрома, ферротитана и др.), дающие слою, наплавленному малоуглеродистой проволокой, высокую твердость без термообработки и износостойкость.

Флюсы-смеси состоят из плавленого флюса АН-348 с порошками феррохрома, графита, а также жидкого стекла.

Для наплавки деталей с большим износом рекомендуется применять автоматическую наплавку порошковой проволокой, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железные порошки.

Используют два типа порошковой проволоки: для наплавки под флюсом и для открытой дуги без дополнительной защиты.

Режимы наплавки зависят от марки проволоки и диаметра детали.

Разбрызгивание электродного материала во время наплавки можно уменьшить, используя постоянный ток низкого напряжения (20...21В).

Выпускаются проволоки для сварки и наплавки как стальных, так и чугунных деталей (ПП-АН1, ПП-1ДСК и др.)

При наплавке могут возникнуть дефекты:

неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода;

наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита;

поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1...1,5 ч при температуре 250...300°С).

В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на различных валах и других деталей автомобиля.

| Copyright avtomeh.ucoz.net © 2024 |