Электроконтактная приварка ленты (проволоки)

Сущность процесса — точечная приварка стальной ленты (проволоки) к поверхности детали в результате воздействия мощного импульса тока.

В точке сварки происходит расплавление металла ленты (проволоки) и детали.

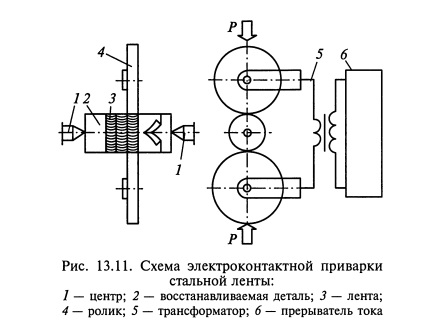

Деталь 2 устанавливают в центрах 1 или патроне, а сварочная головка с роликами 4.

Лента (проволока) плотно прижимается роликами посредством пневмоцилиндров.

Подвод тока к роликам производится от трансформатора 5.

Требуемая длительность цикла обеспечивается прерывателем тока.

Ленту приваривают ко всей изношенной поверхности или по винтовой линии в процессе вращения детали.

Скорость вращения детали пропорциональна частоте импульсов и продольному перемещению сварочной головки.

Преимущества способа:

высокая производительность процесса (в 2,5 раза превосходит вибродуговую наплавку);

малое тепловое воздействие на деталь (не более 0,3 мм);

небольшая глубина плавления;

незначительный расход материала (в 4...5 раз превосходит вибродуговую наплавку);

возможность получения неплавленного металла с любыми свойствами;

благоприятные санитарно-производственные условия работы сварщика.

Недостаток — ограниченность толщины наплавленного слоя и сложность установки.

Способ электроконтактной приварки ленты используется для восстановлении поверхностей валов, а также отверстий в чугунных и стальных деталях, в том числе корпусных.

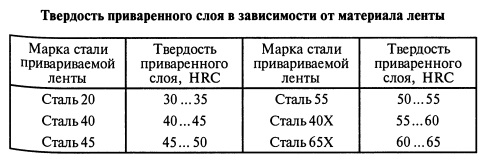

Твердость, износостойкость и прочность сцепления ленты с деталью зависят от марки стали ленты.

Высокую твердость обеспечивают ленты из хромистых и марганцевых сталей.

Толщина ленты берется в пределах 0,3...1,5 мм.

Усилие прижатия роликов при приварки ленты 1,3...1,6 кН.

Ролики (электроды) изготавливают из специальных медных сплавов, бронзы (БрНБТ, ХКд-0,5-0,3, БрХ, БрХЦр-0,6-0,05), сплава Мц-4, меди М-1.

Для восстановления деталей применяют установки «Ремдеталь»:

011-1-02 и ОКС-12296-ГОСНИТИ — для шеек валов;

011-1-05 — для резьбовых участков валов малого диаметра и поверхностей деталей типа «вал»;

011-1-06 — для внутренних поверхностей гильз цилиндров;

011-1-11 — коренных опор блоков цилиндров.

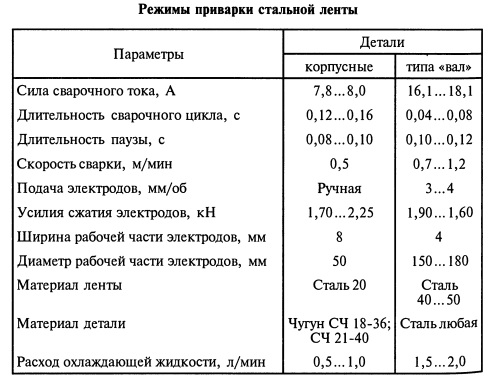

Режим приварки определяется показателями:

электрическими — сила сварочного тока и длительность сварочного цикла. Малая сила тока не обеспечивает надежной приварки, а большая сила тока приводит к образованию на поверхности детали пор и трещин;

механическими — частота вращения, подача электродов, усилие сжатия электродов.

Подачу электродов, частоту вращения детали, продолжительность сварочного цикла подбирают из условия получить 6...7 сварочных точек на 1 см длины шва (подбирают на эталонных образцах при постоянной скорости вращения).

Подача электрода обеспечивает перекрытие сварных точек: малое перекрытие ухудшает свариваемость ленты с основным металлом, а повышенное — увеличивает зону отпуска, что снижает твердость приваренного слоя.

Недостаточное усилие сжатия электродов на поверхности ленты и детали приводит к эрозионному разрушению, сопровождающемуся сильным искрением в зоне контакта; большое усилие сжатия электродов приводит к деформации электродов и снижению их стойкости.

Для деталей типа «вал» диаметром 30...50 мм рекомендуются следующие режимы приварки ленты толщиной 0,44 мм:

частота вращения — 5 мин-1;

подача сварочной головки — 3 мм/мин;

усилие сжатия электродов — 1,5 кН;

количество охлаждающей жид¬кости — 1,5 л/мин.

Роль охлаждающей жидкости — это охлаждение роликов сварочной головки и эффективный отбор теплоты из зоны приварки.

Твердость восстанавливаемой поверхности достигает 55 HRC и более.