Наплавка в среде углекислого газа

Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ.

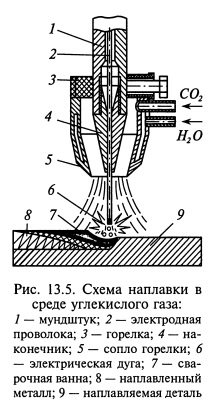

Сущность способа наплавки в среде углекислого газа заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки.

Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки.

Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки.

При наплавке металл электрода и детали перемешивается.

В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

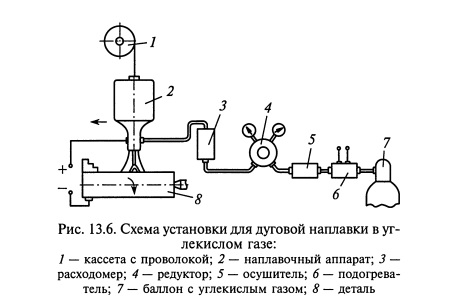

При наплавке используют токарный станок, в патроне которого устанавливают деталь 8, на суппорте крепят наплавочный аппарат 2.

Углекислый газ из баллона 7 подается в зону горения.

При выходе из баллона 7 газ резко расширяется и переохлаждается.

Для подогрева его пропускают через электрический подогреватель 6.

Содержащуюся в углекислом газе воду удаляют с помощью осушителя 5, который представляет собой патрон, наполненный обезвоженным медным купоросом или силикагелем.

Давление газа понижают с помощью кислородного редуктора 4, а расход его контролируют расходомером 3.

К достоинствам способа относятся:

меньший нагрев деталей;

возможность наплавки при любом пространственном положении детали;

более высокую по площади покрытия производительность процесса (на 20...30 %);

возможность наплавки деталей диаметром менее 40 мм;

отсутствие трудоемкой операции по отделению шлаковой корки.

К недостаткам:

повышенное разбрызгивание металла (5...10%),

необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами,

открытое световое излучение дуги.

Для наплавки применяют следующее оборудование:

наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М;

источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30;

подогреватели газа;

осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм;

редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, PC-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы:

электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА, Нп-ЗОХГСА;

порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

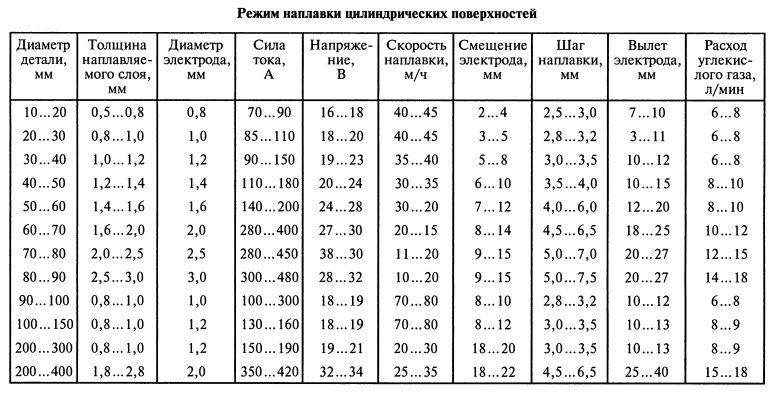

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности.

Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физикомеханических свойств наплавленного металла.

Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги.

Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя.

Наплавку валиков осуществляют с шагом 2,5...3,5 мм.

Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200...300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки.

На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

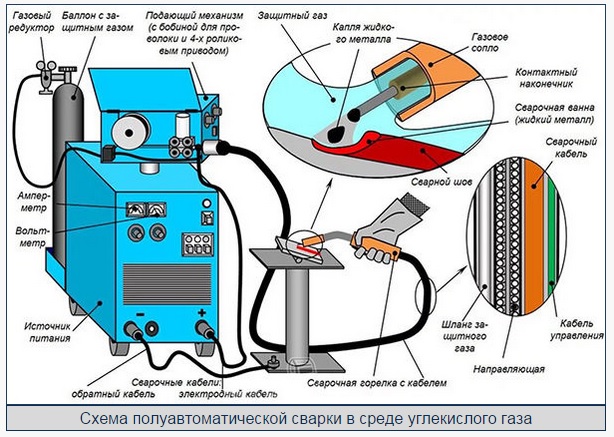

Процесс полуавтоматической сварки в среде углекислого газа

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д.

Сварка полуавтоматом в среде углекислого газа производится на постоянном токе, полярность которого является обратной, так как при прямой полярности дуга оказывается излишне нестабильной.

При наплавке металла лучше использовать как раз прямую полярность, так как коэффициент наплавки при этом будет значительно больше, чем при других параметрах.

Применяется такой тип сварки преимущественно для простых соединений.

Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он хорошо подходит.

Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

Защитный газ обладает относительно низкой стоимостью;

Сварочный процесс можно проводить даже на весу без подкладки;

Не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

Недостатки:

Сварка металлов, которые трудно поддаются соединению, здесь может происходить с проблемами, одной из которых является пористость шва;

Не рекомендуется проводить многослойную сварку;

При использовании в плохо проветриваемом помещении углекислота может вызывать удушье;

Режимы полуавтоматической сварки в среде защитных газов определяются тем, какова толщина металла заготовки.

Можно проводит соединение как самых тонких деталей, данный параметр которых составляет 1-2 мм, так и более толстых, более 6 мм.

В среднем же толщина основного металла колеблется в пределах от 3 до 5 мм.

От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе.

В основе принципа работы лежит электродуговая сварка.

Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки.

Сам процесс сваривания в среде углекислого газа является относительно простым и не требует от сварщика каких-то особых усилий.

От мастера требуется всего лишь выдержать вылет проволоки, который определяется режимом сварки.

Также требуется равномерно с одинаковой скоростью перемещать горелку.

Существует ряд рекомендаций, которые относятся к работе с углекислотой на полуавтомате.

Для данного процесса следует выполнять следующие правила:

Перед тем как начать сам процесс, нужно убедиться, что углекислота выходит из горелки и сам инструмент является исправным.

Давление газа во время сваривания должно составлять 0,02 кПа. Это не постоянный показатель, так как при сквозняке и ветре, которые сдувают часть расходного материала, расход становится больше, а соответственно и подачу нужно осуществлять при большем давлении.

Горелка должна работать под особым углом. В среднем, данный параметр лежит в пределах от 65 до 75 градусов.

Шов желательно вести справа налево. Это обеспечивает лучший просмотр для свариваемых кромок. Если шов получается не соответствующим требуемому качеству, то следует сразу поменять режимы сварки, отрегулировав ток, скорость подачи проволоки, напряжение дуги или прочие значения.

Применяется два основных вида расходных материалов.

Первым является сама углекислота. Она не горючая, так что не вызывает опасности взрыва, но обеспечивает достаточный уровень защиты.

Вторым является сварочная проволока, которая подбирается в соответствии с металлом, который будет свариваться.