Особенности сварки чугунных деталей

Многие корпусные детали изготавливаются из серого, высококачественного и ковкого чугуна, который является трудносвариваемым материалом.

У деталей из чугуна сваркой заделывают трещины и отверстия, присоединяют отколотые части детали, наплавляют износостойкие покрытия.

Наличие в чугуне значительного содержания углерода и низкая его вязкость вызывают значительные трудности при восстановлении деталей из этого материала.

Быстрое охлаждение чугуна приводит к образованию в околошовной зоне твердых закалочных структур.

Местный переход графита в цементит, который может произойти при расплавлении чугуна, приводит к образованию структуры белого чугуна.

В этих зонах металл тверд и хрупок.

Разница в коэффициентах линейного расширения серого и белого чугуна является причиной образования внутренних напряжений, что приводит к появлению трещин.

Выгорание углерода и кремния в процессе сварки приводит к тому, что сварочный шов получается пористым и загрязненным шлаковыми включениями.

Они появляются в результате неполного выделения газов и шлаков из-за быстрого перехода чугуна из жидкого состояния в твердое.

Таким образом, трудность сварки чугунных деталей вызывается следующими основными причинами:

отсутствие площадки текучести у чугуна, хрупкость и небольшой предел прочности на растяжение вызывает образования трещин в процессе сварки;

отсутствие переходного пластического состояния при нагреве до плавления;

текучесть чугуна в процессе сварки затрудняет восстановление деталей даже с небольшим уклоном от горизонтального положения;

получение отбеленных участков карбида железа Fe3C и высокоуглеродистых сталей, которые трудно поддаются механической обработке.

При восстановлении чугунных деталей можно применить горячий и холодный способы сварки.

Горячая сварка чугуна — процесс, который предусматривает нагрев детали (в печи или другими способами) до температуры 650...680°С.

Температура детали во время сварки должна быть не ниже 500°С.

Такие температуры позволяют:

задержать охлаждение сварочной ванны, что способствует выравниванию состава металла ванны;

освободить свариваемую деталь от внутренних напряжений литейного и эксплуатационного характера;

предупредить появление сварочных напряжений и трещин.

Для деталей с большой жесткостью (блок цилиндров и другие корпусные детали) при сварке обязателен общий нагрев.

В процессе сварки происходят структурные преобразования с перераспределением внутренних напряжений (термическое воздействие).

Металл, на который непосредственно действует сварочная дуга, плавится, образуя жидкую ванну, а тот, который соприкасается со сварочной ванной, нагревается вследствие теплоотдачи.

В результате скорости нагрева и охлаждения отдельных участков зоны термического влияния при сварке неодинаковы.

Металл сварочной ванны при охлаждении кристаллизуется (с большой скоростью) в тонкий слой первого участка зоны термического влияния.

Происходит уменьшение объема за счет усадки на 1%.

Этот слой первого участка связан с основным металлом детали и твердым металлом шва, что мешает нормальной усадке и приводит к возникновению напряжений растяжения и образованию трещин.

Усадка во время охлаждения сокращает длину валика (валик соединен с основным металлом), а основной металл детали растягивает его.

Этот процесс является следствием образования поперечных трещин.

Для предотвращения этого процесса необходимо:

обеспечить достаточную пластичность наплавленного шва (подобрать соответствующие присадочный материал, обмазку и режимы сварки);

проковывать швы во время кристаллизации;

равномерно нагревать и особенно охлаждать как шов, так и свариваемую деталь;

сварку выполнять на постоянном токе обратной полярности («+» — электрод, «—» — деталь) и малой силы (25...30 А на 1 мм диаметра электрода);

наплавлять валики длиной 30...40 мм;

применять сварку отжигающими валиками и многослойным швом.

Если при сварке чугуна использовать электрод из низкоуглеродистой стали, то металл шва получится высокоуглеродистым (т.е. будет отличаться высокими хрупкостью и твердостью).

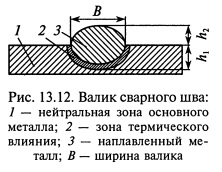

Количество углерода в металле шва зависит от геометрии шва, в частности, отношения h1/h2, где h1 — глубина проплавления; h2 — усиление шва.

Чем меньше значение этого отношения, тем меньше в металл шва поступает расплавленного чугуна детали и тем ниже содержание в шве углерода.

Например, если в чугуне около 3% углерода, то в металле шва в зависимости от h1 углерода будет 1,5...2,0% (в нижней части больше, чем в верхней).

Снижают содержание углерода в наплавленном слое за счет уменьшения силы сварочного тока (глубины проплавления чугуна h1 ), подбора компонентов покрытия электрода и многослойности сварного шва.

Изменяя состав и толщину обмазки сварочной проволоки, скорость сварки и силу тока, можно получить стальной шов с разным содержанием углерода и разной твердости — от закаленной высокоуглеродистой стали до мягкой отпущенной низкоуглеродистой.

Лучшие результаты при горячей сварке чугуна дает ацетилено-кислородное пламя с присадочным материалом из чугуна.

Горячая сварка чугуна предполагает необходимость применения специального нагревательного оборудования: термические и нагревательные печи, кожухи, термостаты и т. д.

Поэтому этот способ сварки применяют только в тех случаях, когда необходимо получить наплавленный металл, близкий по структуре, прочности и износостойкости к основному металлу детали.

При сварке необходимо обязательно применять флюс, который выполняет следующие функции:

растворяет образующиеся оксиды кремния и марганца, переводя их в шлак;

окисляет и частично растворяет графитные включения чугуна, находящиеся на свариваемых поверхностях;

образует микроуглубления, которые повышают свариваемость чугуна;

предохраняет от окисления расплавленную ванну;

увеличивает текучесть сварочных шлаков.

В качестве флюса применяют техническую безводную буру (Na2B407).

Бура в чистом виде для сварки не пригодна, так как высокая температура ее плавления вызывает образование в сварочной ванне густых шлаков, которые плохо всплывают на поверхность металла, в результате чего образуются шлаковые раковины.

Применение в качестве флюса смеси из 50 % переплавленной измельченной буры и 50 % кальцинированной соды увеличивает текучесть шлаков и расплавленного металла в ванне, улучшает качество сварки.

Лучшие результаты дает флюс ФСЧ-1 следующего состава (% по массе): буры — 23, кальцинированной соды — 27, азотнокислого натрия — 50.

Кромки трещины для сваривания готовят механическим способом или оплавлением металла газовой горелкой с избытком кислорода.

Перед сваркой подогретые кромки и конец стержня покрывают слоем флюса.

Пламя горелки должно быть строго нейтральным.

В ванну расплавленного металла вводят присадочную проволоку с флюсом, подогретые перед этим до температуры плавления.

Затем сварщик концом чугунной проволоки воздействует на кромки ванны, делая круговые движения.

Горячей сваркой ацетиленокислородным пламенем с присадкой чугуна рекомендуется восстанавливать блоки цилиндров двигателей и других корпусных деталей при наличии трещин на ребрах жесткости.

Газовую сварку чугуна цветными сплавами без подогрева детали выполняют в сочетании с дуговой сваркой и широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей.

Присадочный материал — латунь.

Температура плавления латуни ниже температуры плавления чугуна (880...950°С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

Использование этого процесса позволяет получить сварочные швы плотные, легко поддающиеся обработке.

При сварке трещин в чугунных деталях выполняют следующие операции:

снятие с кромок трещин фасок с углом разделки 70...80°;

грубая обработка фасок (желательно с образованием насечки);

очистка места сварки от грязи, масла и ржавчины;

подогрев подготовленных к сварке мест пламенем газовой горелки до темпера-туры 900...950°С;

нанесение на подогретую поверхность слоя флюса;

нагрев в пламени горелки конца латунной проволоки;

натирание латунной проволокой горячих кромок трещины (латунь должна покрывать фаски тонким слоем);

сварка трещины;

медленный отвод пламени горелки от детали;

покрытие шва листовым асбестом.

При холодной сварке чугуна деталь не нагревают (возможен подогрев не выше 400°С для снятия напряжения и предупреждения возникновения сварочных напряжений).

Сварочная ванна имеет небольшой объем металла и быстро твердеет.

Способ получил более широкое применение по сравнению с горячей сваркой из-за простоты выполнения.

В зоне сварного шва происходят отбеливание и закалка с одновременным ростом внутренних напряжений, которые могут привести к образованию трещин.

Высота сварочного шва определяется значением ( h1+h2), не одинакова для электродов с разными покрытиями и находится в пределах 4...7 мм.

Холодная сварка применяется для устранения трещин и заварки пробоин в тонкостенных корпусных и крупногабаритных чугунных деталях, которые требуют последующей механической обработки и эксплуатируются под нагрузкой при тепловом воздействии.

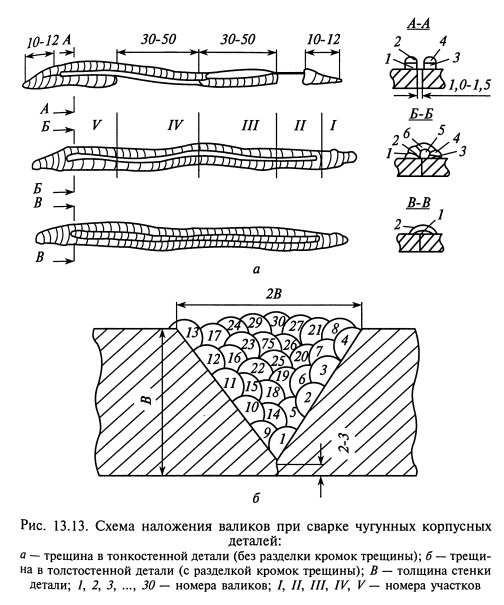

Заварка трещин в тонких (до 10 мм) ненагруженных стенках осуществляется без разделки кромок.

Процесс заварки в этом случае проводят в следующем порядке:

поверхность детали очищают на расстоянии 25 мм от краев трещины;

концы трещины обваривают за два прохода;

дугу возбуждают на расстоянии 10...12 мм от одного конца трещины и ведут сварку в направлении другого конца трещины (валик наваривают на расстоянии 10...12 мм от конца трещины);

не прерывая дуги, ведут сварку в обратном направлении, вторым слоем перекрывая первый;

делят трещину на участки длиной 30...50 мм;

отступив от конца трещины на выбранную длину участка, наплавляют с двух сторон трещины (отступая от ее краев на 1...1,5 мм) подготовительные валики 1, 2 и 3, 4 (ширина валика равна толщине стенки детали), причем валики 2 и 4 не должны соприкасаться со стенками детали и перекрывать валики, которые лежат под ними;

очистка наплавленных вдоль кромок трещины валиков от шлаков;

наплавка валиков 5 и 6 (за два прохода, не прерывая дуги), образуя шов, закрывающий трещину;

проковывание молотком участка шва (после окончания сварки), не зачищая шлака.

В таком же порядке сваривают и другие участки трещины (II, III, IV, V).

Сварку трещин в толстостенных деталях, которые в дальнейшем подвергаются механической обработке или работают под нагрузкой, проводят с разделкой кромок.

Ширина разделки краев трещины под сварку на поверхности детали должна быть в 2 раза больше ее толщины, а глубина разделки на 2...3 мм меньше этой толщины.

Кромки трещины разделывают фрезерованием или слесарным способом вручную.

При такой технологии облегчается сварка деталей в вертикальной плоскости.

Подготовительные валики на кромки трещины наплавляют раздельно: сначала два ряда валиков 1—8 на одну сторону среза вверх на участке протяженностью 30...50 мм, а затем — на другую сторону среза валики 9—17.

Каждый предыдущий валик должен частично перекрываться последующим.

После наплавки первого слоя очищают шлак и наплавляют второй.

Подготовительные валики второго слоя не должны соприкасаться с основным металлом.

Так же наплавляют подготовительные валики и на других участках, дают им охладиться до температуры 30...50°С, счищают с них шлак и в такой же последовательности, как и при наплавке скосов, соединяют валики центральными (соединительными) валиками.

Заполнение шва на каждом участке проводят с перерывом для охлаждения.

Холодная сварка может осуществляться: электродами МНЧ-1 (63 % Ni + 37 % Сu) со специальным фтористо-кальциевым покрытием.

Процесс сварки выполняется электродами диаметром 3...4 мм на постоянном токе 140...150 А обратной полярности, короткой дугой, участками 20...30 мм, которые сразу же проковываются.

Вместо медно-никелевых электродов можно также использовать железо-никелевые электроды типа ЖНБ; электродами ЦЧ-4, представляющими собой сварочную проволоку Св-08 или Св-08А с фтористо-кальциевым покрытием, содержащим титан или ванадий, которого в наплавленный металл переходит до 9,5%.

Процесс ведется электродами диаметром 3...4 мм на постоянном токе 120...150 А обратной полярности при напряжении 20 В.

Перед сваркой рекомендуется подогреть деталь до 150...200°С, а после наложения валиков сразу же их проковывать;

электродами ОЗЧ-1, представляющими собой медную электродную проволоку с фтористо-кальциевым покрытием, содержащим железный порошок.

Процесс сварки рекомендуется вести на постоянном токе 150...160 А обратной полярности и напряжении 20 В, короткой дугой, небольшими участками по 30...60 мм.

После сварки каждый участок необходимо проковывать и продолжать ее после охлаждения шва до 50...60°С.