Плазменно-дуговая сварка и наплавка

Плазменная струя представляет собой частично или полностью ионизированный газ, обладающая свойствами электропроводности и имеющая высокую температуру.

Она создается дуговым разрядом, размещенным в узком канале специального устройства, при обдуве электрической дуги потоком плазмообразующего газа.

Устройства для получения плазменной струи получили название плазмотронов или плазменных горелок.

Плазменную струю получают путем нагрева плазмообразующего газа в электрической дуге, горящей в закрытом пространстве.

Температура струи достигает 10 000...30 000 °С, а скорость в 2...3 раза превышает скорость звука.

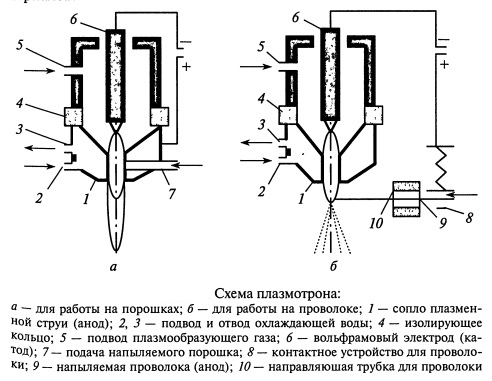

Плазмотрон состоит из охлаждаемых водой катода и анода, смонтированных в рукоятке.

Катод обычно изготовляют из вольфрама или лантанированного вольфрама (вольфрамовые стержни с присадкой 1...2% окиси лантана), анод (сопло) — из меди (водоохлаждаемое сопло).

Катод и анод изолированы друг от друга прокладкой из изоляционного материала (асбеста).

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного напряжения 80... 100 В.

Электрическая дуга, горящая между катодом и анодом, нагревает подаваемый в плазмотрон газ до температуры плазмы, т.е. до состояния электропроводности.

В поток нагретого газа вводится материал для сварки и наплавки.

Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия.

В качестве плазмообразующих газов используют аргон и азот.

Аргонная плазма имеет более высокую температуру — 15 000...30 000 °С, температура азотной плазмы ниже — 10000...15000°С.

Применение нейтральных газов способствуют предотвращению окисления материалов.

В зависимости от подключения плазматрона к источнику питания плазменная дуга может быть открытой, закрытой и комбинированной.

При открытой плазменной дуге ток течет между вольфрамовым электродом и деталью.

Плазмообразующий газ совпадает с дуговым разрядом на всем пути его следования от катода до анода.

Такой процесс сопровождается передачей большого количества тепла детали.

Открытая плазменная дуга применяется при резке металлов.

При закрытой плазменной дуге плазмообразующий газ проходит соосно с дугой лишь часть пути и, отделяясь от нее, выходит из сопла плазмотрона в виде факела плазмы.

Температура закрытой плазменной дуги (светлой ее части) на 25...30% выше, чем открытой.

Эта дуга применяется для плавления тугоплавких порошков, подаваемых в сжатую часть дуги.

При комбинированной схеме горят две дуги:

между вольфрамовым электродом и деталью;

между вольфрамовым электродом и водоохлаждаемым соплом.

Плазмотрон с комбинированной дугой позволяет раздельно регулировать плавление присадочного и основного материала изменением величины соответствующих сопротивлений.

Исходный материал покрытия подается в плазматрон в виде порошка, проволоки, прутка.

Плазменную наплавку выполняют одиночным валиком (при наплавке цилиндрических деталей по винтовой линии), а также с применением колебательных механизмов, на прямой и обратной полярности.

Наиболее простой способ наплавки — это наплавка по заранее насыпанному на наплавляемую поверхность порошку.

В ремонтной практике для получения износостойких покрытий применяют хромборникелевые порошки СНГН и ПГ-ХН80СР4, твердосплавные порошки на железной основе ФБХ-6-2, КБХ, УС-25 и другие, а также смеси порошков.

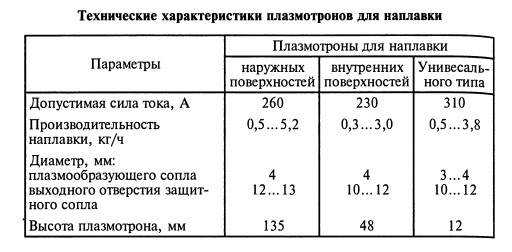

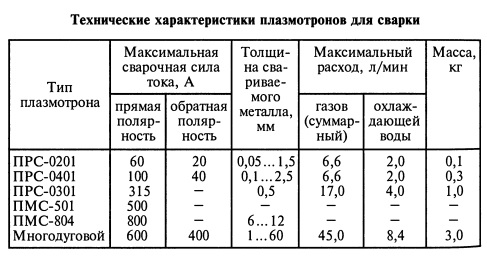

Для плазменной наплавки выпускаются установки УМП-303, УПУ-602 и другие и оборудование-комплект КПН-01.23-215 Рем- деталь, пост 01.23-21 Ремдеталь, для сварки УПС-301, УПС-403, УПС-804.

Толщина напыляемого материала — 0,1...2 мм.