| Меню сайта |

|

|  |  |

Суббота, 27.07.2024, 09:30 Приветствую Вас Гость | RSS |

| Главная | Регистрация | Вход | |||

| ТО и ремонт автомобилей Узнай всё про автомобиль | |||

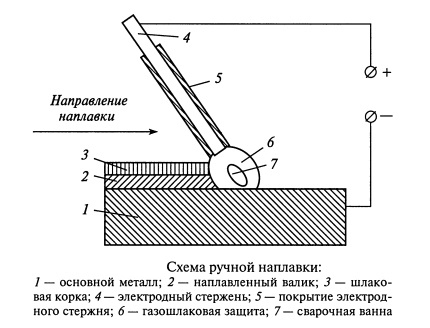

Ручная сварка и наплавка плавящимися электродами

Параметры режима — это сила тока, напряжение и скорость наплавки.

Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки.

Общие потери при наплавке покрытыми электродами с учетом потерь на угар, разбрызгивание и огарки составляют до 30%.

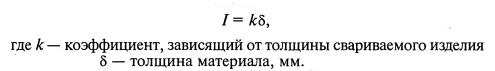

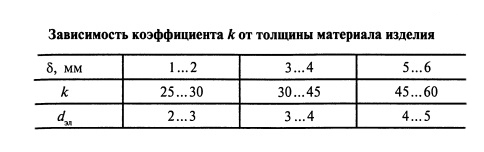

Сила тока зависит от толщины материала ремонтируемого изделия и определяется по формуле

Напряжение дуги составляет 22...40 В.

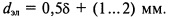

Диаметр электрода равен

Длина дуги не должна превышать диаметра электрода.

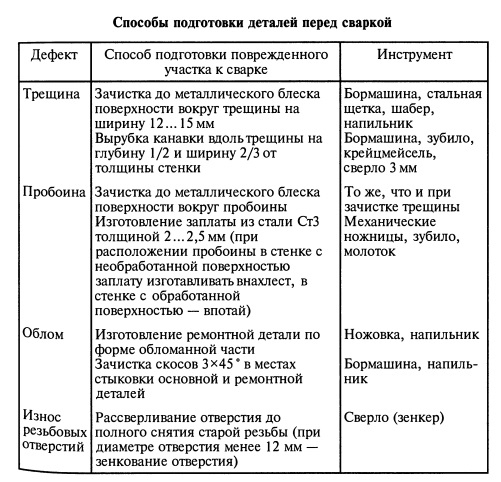

Ручная сварка и наплавка используются для устранения трещин, вмятин, пробоин, изломов и т. д.

Для уменьшения вредного последствия рассмотренных выше явлений сварку и наплавку ведут электродами с обмазкой — тонкой или толстой.

Малоответственные детали сваривают электродами с тонкой обмазкой, которые изготовляют из проволоки Св-08.

Проволоку рубят на куски длиной 300...500 мм и покрывают обмазкой, состоящей из 3/4 мела и 1/4 жидкого стекла, разведенного в воде до сметанообразного состояния.

Определяющим при выборе толстых электродов является процесс — сварка или наплавка.

Для сварки используют электроды, обозначаемые буквой «Э» с двузначной цифрой через дефис, например Э-42.

Цифра показывает прочность сварочного шва на разрыв.

Наплавочные электроды обозначают двумя буквами «ЭН» и цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя.

Каждому типу электрода соответствует несколько марок составов обмазок.

По входящим в них веществам все электродные покрытия разделяют на следующие группы:

рудно-кислое — Р,

рутиловое — Т,

фтористо-кальциевое — Ф,

органическое — О и др.

Наиболее распространены рудно-кислое (ОММ-5, ЦМ-7, ЦМ-8 и др.), рутиловое (АНО-1, АНО-3, АНО-4, АНО-12, ОЗС-З, ОЗС-4, ОЗС-6 и др.) и фтористо-кальциевое покрытия (УОНИ-13/45, УОНИ-13/55, ЦЛ-9, ОЗС-2, АНО-7 и др).

| Copyright avtomeh.ucoz.net © 2024 |