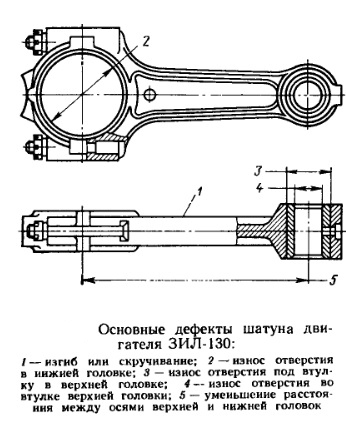

Шатуны

Шатуны относятся к классу «некруглые стержни» и изготавливаются из стали 40Р, 45Г2, 40Х, 40ХН2МА.

Шатуны и их крышки не должны разукомплектовываться, для предотвращения этого их клеймят.

Шатунные болты должны затягиваться динамометрическим ключом.

Восстановление шатуна начинают с устранения изгиба и скручивания.

При изгибе и скручивании, превышающих допустимые значения, шатун правят под прессом, применяя правку с перегибом, что снижает остаточные напряжения.

При износе отверстия в нижней головке более плоскости разъема шатуна и крышки фрезеруют, а затем отверстие растачивают до размера по рабочему чертежу.

Для восстановления этих отверстий можно рекомендовать также железнение.

Шатуны и крышки при фрезеровании плоскостей разъема закрепляют в специальном приспособлении.

Обработку производят на вертикально-фрезерном станке, используя торцевую фрезу с вставными ножами, изготовленными из стали Р18.

Толщина снимаемого слоя до 0,25 мм.

При небольших износах отверстия в нижней головке торцы крышки шлифуют на глубину.

Замочные пазы под вкладыши углубляют дисковой фрезой на горизонтально-фрезерном станке, обеспечивая ширину, глубину и расстояние от боковой поверхности до паза по рабочему чертежу.

Расточку отверстия в нижней головке шатуна производят на алмазно-расточном станке 2А78, оставляя припуск на последующую обработку 0,01 ...0,03 мм, и снимают с двух сторон фаски 0,5x45°.

До размера по рабочему чертежу расточенное отверстие доводят брусками из синтетических алмазов марок АСМ28М1 и АСМ40М1 на вертикально-хонинговальном станке 3A833, используя СОЖ, состоящую из 70% керосина и 30% веретенного масла при частоте вращения головки 35...40 мин-1, скорости возвратно-поступательного движения 8...12 м/мин, давлении брусков на обрабатываемую поверхность 0,3...0,6 МПа и продолжительности обработки 20...25 с.

Втулки верхней головки шатунов при КР заменяют новыми.

Новую втулку запрессовывают под прессом так, чтобы стык ее был расположен под углом 90° к оси симметрии шатуна против часовой стрелки.

Затем втулку обрабатывают прошивкой до размера (усилие за-прессовки после обработки должно быть не менее 6 кН), сверлят отверстие для прохождения масла, с двух сторон снимают фаски 0,75x45° и растачивают втулку до размера по рабочему чертежу.

Также можно устранить этот дефект другим способом.

Охлаждают втулку в жидком азоте, затем устанавливают ее в шатун так, чтобы после обработки торцы ее совпадали со скошенными торцами верхней головки (запрессовка втулки в верхнюю головку шатуна не допускается), затем обрабатывают прошивкой и растачивают отверстие до размера по рабочему чертежу.

Расточку втулок производят на специальных или токарно-винторезных станках после установки шатуна в приспособление, используя как базу отверстие в нижней головке, что обеспечивает параллельность осей отверстий верхней и нижней головок шатуна.

Восстановленные шатуны сортируют на четыре размерные группы по диаметру отверстия верхней головки при помощи пневматических или электрических длиномеров.

Стержни шатунов первой размерной группы маркируют белым цветом, второй — зеленым, третьей — желтым и четвертой — красным.

Уменьшение расстояния между осями верхней и нижней головок менее является выбраковочным признаком.

После ремонта шатуны промывают для удаления абразивных частиц, продувают сжатым воздухом и при необходимости прочищают отверстия, через которые подается масло на поверхности гильз цилиндров.