ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ РЕМОНТ СИСТЕМЫ ПИТАНИЯ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ

На систему питания карбюраторных двигателей приходится около 5 % отказов от общего их числа по автомобилю. Однако состояние основного элемента системы — карбюратора — является определяющим для обеспечения топливной экономичности (средний перерасход топлива из-за невыявленных по внешним признакам неисправностей составляет 10... 15 %) и допустимой концентрации вредных компонентов в отработавших газах.

К явным неисправностям системы питания относят нарушение герметичности и течь топлива из топливных баков и трубопроводов, «провалы» двигателя при резком открытии дроссельной заслонки из-за ухудшения функционирования ускорительного насоса. К неявным неисправностям следует отнести загрязнение воздушных фильтров, прорыв диафрагмы и негерметичность клапанов бензонасоса, нарушение герметичности игольчатого клапана и изменение уровня топлива в поплавковой камере, изменение (увеличение) пропускной способности жиклеров, неправильная регулировка холостого хода.

Выявление неявных неисправностей карбюратора и бензонасоса проводится ходовыми и стендовыми испытаниями, а также путем оценки состояния отдельных элементов после снятия карбюратора и его профилактической переборки, регулировки и испытаний в цеховых условиях.

Диагностирование системы питания карбюраторного двигателя заключается в проверке подачи топлива в карбюратор, контрольной проверке расхода топлива при работе двигателя на автомобиле, проверке токсичности отработавших газов, определения уровня топлива в поплавковой камере карбюратора, измерения давления, развиваемого топливным насосом. При несоответствии проверяемых параметров требуемым проводят регулировочные работы на автомобиле или снимают карбюратор и топливный насос для ремонта.

Прекращение подачи топлива в карбюратор вызывается засорением фильтра карбюратора и топливопроводов, возможным замерзанием воды, попадаемой вместе с бензином в топливный бак и трубопроводы, разрывом диафрагмы топливного насоса, износом или загрязнением клапанов топливного насоса, подсосом воздуха в полость над диафрагмой.

Для определения причин отсутствия подачи топлива нужно отвернуть топливопровод от карбюратора, покачать рычаг ручной подкачки или провернуть несколько раз коленчатый вал двигателя, предварительно поставив под шланг емкость для возможного слива бензина. Если при этом появится струя топлива — насос исправен, и тогда следует вынуть и промыть топливный фильтр входного штуцера карбюратора. Если струи топлива нет, необходимо протереть топливный насос и осмотреть его поверхность. При обнаружении мокрых пятен от бензина надо подтянуть стяжные винты корпуса и опять опробовать действие насоса. Если и после этого подачи топлива не будет, следует проверить исправность насоса путем частичной или полной его разборки, промыв в первую очередь фильтр и клапаны и проверив состояние диафрагмы на предмет обнаружения разрывов.

Диагностика топливного насоса заключается в проверке развиваемого давления, а также герметичности его клапанов, которая проводится с использованием прибора НИИАТ-527Б непосредственно на автомобиле.

1- манометр; 2 — крючок; 3 — корпус; 4, 5 и 8 — патрубки; 6 и 9 — штуцера; 7 — трехходовой кран

1- манометр; 2 — крючок; 3 — корпус; 4, 5 и 8 — патрубки; 6 и 9 — штуцера; 7 — трехходовой кран

Перед проверкой прогревают двигатель до рабочей температуры, затем, остановив двигатель и разъединив топливопровод, бензонасос-карбюратор, присоединяют шланг прибора к карбюратору, кран — к топливопроводу от бензонасоса. Затем отвертывают на 2 — 3 оборота иглу крана прибора, пускают двигатель и дают ему поработать при минимальной частоте вращения коленчатого вала; по шкале манометра проверяют давление, развиваемое топливным насосом. Далее полностью ввертывают иглу крана прибора, останавливают двигатель и определяют по манометру падение давления за 30 с; клапаны топливного насоса считаются исправными, если падение давления за это время не превысит 0,01 МПа. Затем выворачивают иглу крана прибора и пускают двигатель; дав ему поработать 10... 15 с, останавливают, определяют падение давления за 30 с и сравнивают его с падением давления, полученным при предыдущей проверке (более быстрое падение давления при повторной проверке указывает на неплотность топливного клапана поплавкового механизма карбюратора, которая приводит к повышению уровня топлива в поплавковой камере). Если топливный насос не развивает необходимого давления и не обеспечивает подачи топлива или из нижней части корпуса насоса происходит утечка топлива, насос снимают с автомобиля и подвергают ремонту с проверкой всех его деталей.

В случае демонтажа топливного насоса необходимо отрегулировать его производительность путем регулировки выступания толкателя или штанги привода.

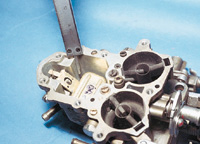

На двигателях УЗАМ необходимо отрегулировать выступание штанги 1 привода насоса за плоскость регулировочной прокладки на величину В, равную 1... 1,5 мм. Подбор числа регулировочных прокладок осуществляется установкой толкателя на затылок эксцентрика при медленном вращении коленчатого вала двигателя, что обеспечит минимальное выступание штанги; устанавливаются уплотнительная и теплоизолирующая прокладки на шпильки, и специальным приспособлением замеряется размер А. После этого определяется число регулировочных прокладок, имеющих толщину 0,3 мм, которые определяют величину выступания штанги за плоскость регулировочной прокладки в пределах размера В (число регулировочных прокладок может быть от одного до четырех).

Нарушение правильной подачи топлива может привести к образованию бедной смеси, что проявляется хлопками в карбюраторе, снижением мощности и перегревом двигателя, или к образованию богатой смеси, которая проявляется черным дымом, «выстрелами» из глушителя, снижением мощности двигателя, перерасходом топлива и разжижением масла в картере двигателя. Для регулирования правильного соотношения горючей смеси необходимо проверить и отрегулировать уровень топлива в поплавковой камере карбюратора.

Уровень топлива в поплавковой камере карбюратора проверяют различными способами: в карбюраторах моделей К -126

— визуально по рискам смотрового окна во время работы двигателя при минимальной частоте вращения коленчатого вала в режиме холостого хода, приложив линейку к смотровому окну и определяя расстояние от уровня топлива до плоскости разъема верхней части карбюратора.

Регулировка уровня топлива в карбюраторе К-151

автомобиля ГАЗ-З102 «Волга» осуществляют подгибанием язычка рычага поплавка. При этом поплавок должен находиться в горизонтальном положении, а ход клапана должен быть в пределах 2,0...2,3 мм. Ход клапана регулируется подгибанием язычка рычага привода. Уровень топлива должен находиться в пределах 20... 23 мм от плоскости разъема поплавковой камеры.

На карбюраторах автомобилей ВАЗ-«Жигули» и «Москвич» проверка уровня топлива осуществляется при снятой верхней крышке карбюратора подгибанием упора кронштейна поплавка для обеспечения размера Л , равного 6,5 ± 0,25 мм и размера В, равного 8 ± 0,25 мм, причем крышка должна находиться в вертикальном положении. Для увеличения уровня топлива упор отгибают вниз, а для уменьшения — вверх.

На двигателях ВАЗ-2108 расстояние между поплавком 1 и прокладкой 4, прилегающей к крышке 5, определяющее уровень топлива, составляет 1 ± 0,2 мм , при этом крышка располагается горизонтально поплавком вверх. Уровень топлива регулируется подгибанием язычка вниз для увеличения уровня и вверх — для уменьшения. При этом упорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана 3 и не должна иметь вмятин и забоин.

Уровень топлива зависит также от герметичности поплавка, правильности его установки, свободы его перемещения. Для проверки герметичности поплавка его помещают в горячую воду с температурой не ниже 80 °С (в случае негерметичности из него появляются пузырьки). Удалив топливо из поплавка, последний запаивают и проверяют его массу.

Для обеспечения требований существующих нормативов по экологической чистоте работы двигателей необходимо провести проверку токсичности выхлопных газов и при необходимости регулировку содержания вредных выбросов.

Токсичность, т.е. уровень концентрации окиси углерода СО в отработавших газах, определяют с помощью приборов газоанализаторов.

Токсичность отработавших газов (ГОСТ 17.2.2.03—77) проверяют на двух режимах холостого хода. Такая последовательность диагностирования позволяет оценить работу системы холостого хода и главного дозирующего устройства.

Порядок определения СО в отработавших газах следующий:

• подготовить газоанализатор в соответствии с инструкцией по его эксплуатации;

• установить пробоотборное устройство газоанализатора в выпускную трубу автомобиля на глубине 300 мм от среза;

• присоединить к двигателю тахометр;

• пустить двигатель и прогреть его до оптимальной для начала движения автомобиля температуры, указанной предприятием-изготовителем;

• установить минимальную частоту вращения коленчатого вала двигателя;

• произвести измерение содержания СО в отработавших газах;

• установить частоту вращения коленчатого вала двигателя, равную 0,8 минимальной;

• произвести измерение содержания СО.

Измерение содержания СО в обоих режимах следует проводить не ранее чем через 30 с после достижения двигателем установившейся частоты вращения коленчатого вала. При наличии у автомобиля раздельных выпускных систем измерение должно производиться в каждой из них отдельно. В случае необходимости провести регулировку уровня токсичности и оборотов холостого хода с использованием винтов количества и качества смеси на карбюраторах.

При необходимости во время эксплуатации можно выполнить подрегулировку в пределах, определяемых ограничительными втулками. Для этого необходимо прогреть двигатель до нормальной температуры, осторожно отвернуть винт 2 качества до упора с помощью надетой на него втулки, а винтом 1 количества установить минимальную частоту вращения коленчатого вала. При невозможности выполнения данной подрегулировки разрушают ограничительные втулки-пломбы. Регулировочным винтом 1 количества смеси установить по тахометру стенда частоту вращения коленчатого вала двигателя равной частоте холостого хода. Регулировочным винтом 2 качества (состава) смеси довести содержание окиси углерода (СО) в отработавших газах в пределах 0,5... 1,3 % при данном положении винта 1. Винтом 1 восстановить частоту вращения коленчатого вала равной оборотам холостого хода. При необходимости регулировочным винтом 2 восстановить содержание СО в пределах 0,5... 1,3 %. Для проверки правильности регулировки по окончании работ необходимо резко нажать педаль привода дроссельных заслонок и отпустить ее, двигатель должен без перебоев увеличить частоту вращения коленчатого вала, а при уменьшении ее — не заглохнуть.

Если регулировками не удается добиться устойчивой работы двигателя, то возможной причиной неисправности является засорение жиклеров и каналов карбюратора. В этом случае следует вывернуть и продуть топливный жиклер и каналы системы холостого хода.

При техническом обслуживании двигателя необходимо заменить фильтрующий элемент и проверить работу терморегулятора, заслонка которого при температуре термосилового элемента + 25 °С должна перекрывать патрубок подачи холодного воздуха, а при температуре + 35 °С — патрубок подачи подогретого воздуха. Если этого нет, следует отрегулировать положение заслонки вращением термосилового элемента.