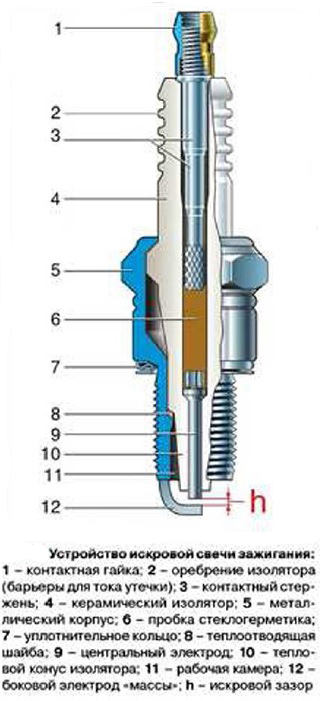

При всем разнообразии конструкций, любая искровая свеча зажигания включает в себя керамический изолятор, металлический корпус, электроды и контактную головку для соединения с высоковольтным проводом.

Центральный электрод установлен в канале изолятора, имеющем переменный диаметр.

Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему.

Рабочая часть центрально¬го электрода выступает на величину от 1.0 до 5,0 мм из изолятора.

Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла.

Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации.

Порошок металла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке.

Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают его в виде таблетки. Затем в канал изолятора устанавливают контактную головку.

До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора. Он примерно на треть длины выступает над изолятором.

Заготовку нагревают до температуры 700-900°С и с усилием в несколько десятков килограммов контактный стержень вводят в размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой.

После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора.

Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1,5 до 7,0 мм. полностью перекрывающая канал изолятора от прорыва газов.

В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик. После остывания герметизирующая пробка приобретает электрическое сопротивление необходимой величины.

Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую «теплоотводящую» шайбу (медную или стальную).

Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора.

Герметизацию по соединению изолятор - корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой).

Боковой электрод «массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального.

На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча - двигатель.

На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода.

В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

Изолятор

Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре.

Напряжение, прикладываемое к изолятору в процессе работы двигателя, равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры.

На двигателях с классической системой зажигания используются свечи с искровым зазором 0,5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение).

На двигателях с электронными системами зажигания установочный искровой зазор составляет 0,8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ.

Конструкция изолятора относительно проста - это цилиндр с осевым отверстием для установки центрального электрода.

В средней части изолятора имеется утолщение, так называемый «поясок» для соединения с корпусом.

Ниже пояска расположена более тонкая цилиндрическая часть - «дульце», переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы.

Выше пояска расположена - «головка», а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи.

Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора.

По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1,4 раза.

Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм.

У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора.

Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение.

Первоначально в качестве материала изолятора применяли обычный фарфор, но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность. С увеличением мощности двигателей потребовались изоляторы более надежные. чем фарфоровые.

Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики.

Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают.

Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600°С и имеет высокую электрическую и механическую прочность.

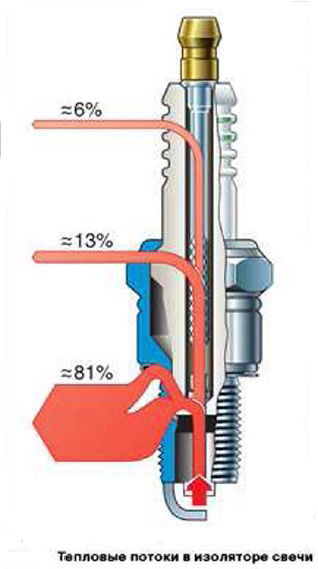

Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод.

Корпус

Металлический корпус предназначен для установки свечи в двигатель и обеспечивает герметичность соединения с изолятором. К его торцу приваривается боковой электрод, а в конструкциях с кольцевым искровым зазором корпус непосредственно выполняет функцию электрода «массы».

Корпус изготавливают штамповкой или точением из конструкционных малоуглеродистых сталей. Внутри корпуса имеется кольцевой выступ с конической поверхностью, на которую опирается изолятор.

На цилиндрической части корпуса выполнена кольцевая проточка, так называемая термоосадочная канавка.

В процессе сборки свечи верхний буртик корпуса завальцовывают на поясок изолятора. Затем его нагревают и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, и корпус плотно охватывает изолятор.

В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы.

Электроды

Для улучшения эффективности воспламенения электроды свечи должны быть как можно более тонкими и длинными, а искровой зазор должен иметь максимально допустимую величину. С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными. Поэтому, в зависимости от требований к мощности, топливной экономичности и токсичности двигателей, с одной стороны, и требований к долговечности свечи с другой стороны, к каждому типу двигателя разрабатывалась своя конструкция электродов.

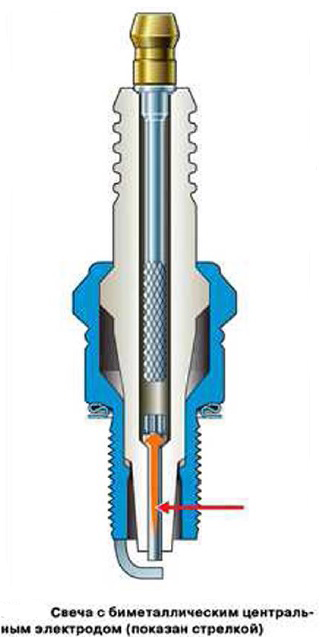

Появление биметаллических электродов позволило в определенной степени решить эту проблему, так как такой электрод имеет достаточную теплопроводность. В отличие от обычного «монометаллического» он при работе на двигателе имеет меньшую температуру и соответственно больший ресурс.

В тех случаях, когда требуется увеличить ресурс, применяют два электрода «массы». Также с этой целью применяют три и даже четыре электрода.

Следует отметить, что с увеличением числа электродов снижается стойкость к образованию нагара и затрудняется очистка от нагара.

К материалу электродов предъявляются следующие требования: высокая коррозионная и эрозионная стойкость: жаростойкость и окалиностойкость; высокая теплопроводность: достаточная для штамповки пластичность.

Стоимость материала не должна быть высокой.

Наибольшее распространение для изготовления центральных электродов свечей зажигания получили жаростойкие сплавы: железо-хром- титан, никель-хром-железо и никель-хром с различными легирующими добавками.

Боковой электрод «массы» должен обладать высокой жаростойкостью и стойкостью к коррозии. Он должен обладать хорошей свариваемостью с обычной конструкционной сталью, из которой изготавливают корпус, поэтому применяют сплав никель - марганец (например. НМЦ-5).

Также боковой электрод должен обладать хорошей пластичностью для обеспечения возможности регулирования искрового зазора.

С целью снижения гасящего влияния электродов при доработке свечей на электродах выполняют канавки, в электроде «массы» выполняют сквозные отверстия.

Иногда боковой электрод разделяют на две части, превращая одноэлектродную свечу в двухэлектродную.

Встроенный резистор

Искровой разряд является источником электромагнитных помех, в том числе радиоприему. Для их подавления между центральным электродом и контактной головкой на некоторых типах свечей устанавливают резистор, имеющий при температуре 25±10°С электрическое сопротивление от 4 до 13 кОм.

В процессе эксплуатации допускается изменение величины этого сопротивления в диапазоне 2-50 кОм после воздействия температуры от -40 до +300°С и импульсов высокого напряжения.

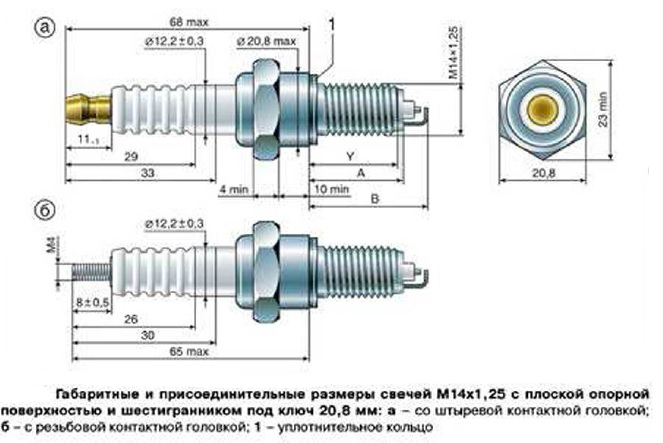

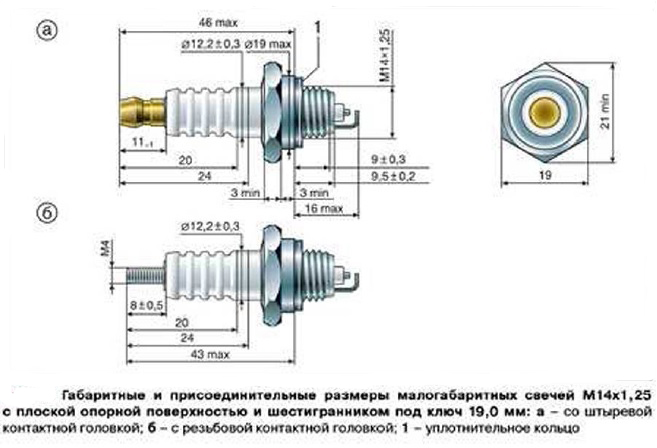

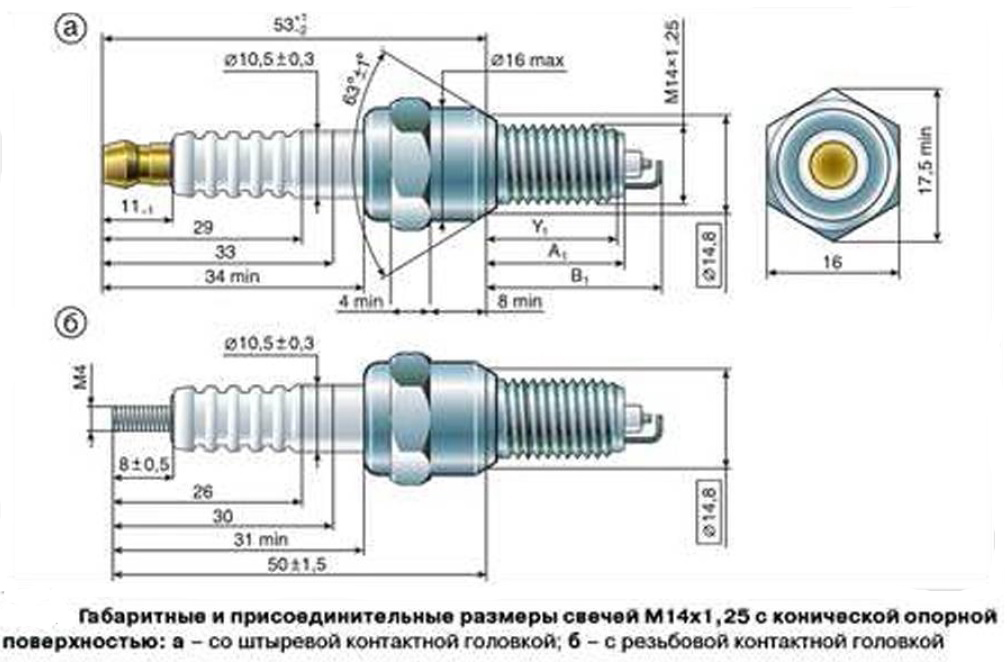

В соответствии с требованиями ОСТ 37.003-081-98, свеча зажигания имеет следующие условные обозначения.

1. Резьба на корпусе М 14x1,25- «А»; М 18x1,5 (по ТУ) - «М»

2. Размер шестигранника под ключ: 16,0 мм - «У»; 19.0 мм - «М». Если маркировка не содержит букв «У» или «М», размер шестигранника подключ 20.8 мм.

3. Коническая опорная поверхность: «К».

4. Длина резьбовой части корпуса для свечей с коническим посадочным местом: 7.8 мм - «М»; 17,5 мм - «Д»; 25,0 мм - «С». Если маркировка не содержит букв «М»,«Д» или «С» перед обозначением калильного числа, длина резьбовой части корпуса 11,2 мм.

5. Калильное число: 8, 11, 14, 17, 20, 23 или 26.

6. Длина резьбовой части корпуса для свечей с плоской опорной поверхностью: 19,0 мм - «Д». Если маркировка не содержит буквы «Д». длина резьбовой части корпуса 12,7 мм, за исключением свечей зажигания с размером шестигранника под ключ 19,0 мм, для которых этот размер один - 9,5 мм.

7. Выступание теплового конуса изолятора за торец корпуса: «В».

8. Наличие встроенного резистора: «Р».

9. Биметаллический центральный электрод: «М» (с медным сердечником).

10. Порядковый номер разработки или модернизации (кроме базовых конструкций): одна или две цифры в конце маркировки.

Пример условного обозначения свечи с резьбой на корпусе М14х1,25. калильным числом 17, длиной резьбовой части корпуса 19,0 мм, имеющей выступание теплового конуса изолятора за торец корпуса, со встроенным помехоподавительным резистором, с биметаллическим центральным электродом и имеющей базовую конструкцию: А17ДВРМ.

Кроме условного обозначения типа, на каждой свече должны быть указаны: дата изготовления (месяц или квартал, или две последние цифры года изготовления); наименование или товарный знак изготовителя; страна изготовления.