Вибродуговая наплавка

Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом.

Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность.

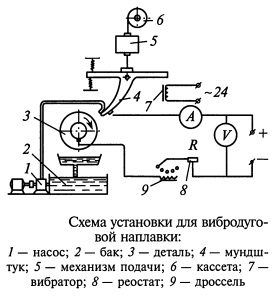

Деталь 3, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка.

На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4.

Вибратор создает колебания конца электрода с частотой 110 Гц и амплитудой колебания до 4 мм (практически 1,8...3,2 мм), обеспечивая размыкание и замыкание сварочной цепи.

При периодическом замыкании электродной проволоки и детали происходит перенос металла с электрода на деталь.

Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков.

Электроснабжение установки осуществляется от источника тока напряжением 24 В.

Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока.

Реостат 8 служит для регулировки силы тока в цепи.

В зону наплавки при помощи насоса 1 из бака 2 подается охлаждающая жидкость (4...6%- ный раствор кальцинированной соды в воде), которая защищает металл от окисления.

К преимуществам способа относятся:

небольшой нагрев деталей, не влияющий на нагрев деталей;

небольшая зона термического влияния;

высокая производительность процесса;

возможность получать наплавленный слой без пор и трещин;

минимальная деформация детали, которая не превышает полей допусков посадочных мест.

К недостаткам способа относят снижение усталостной прочности деталей после наплавки на 30...40 %.

Качество соединения наплавленного металла с основным зависит от полярности тока, шага наплавки (подача суппорта станка на один оборот детали), угла подвода электрода к детали, качества очистки и подготовки поверхности, подлежащей наплавлению, толщины слоя наплавки и др.

Высокое качество наплавки получают при токе обратной полярности («+» на электроде, «—» на детали), шаге наплавки 2,3...2,8 мм/об и угле подвода проволоки к детали 15... 30°.

Скорость подачи электродной проволоки не должна превышать 1,65 м/мин, а скорость наплавки — 0,5...0,65 м/мин.

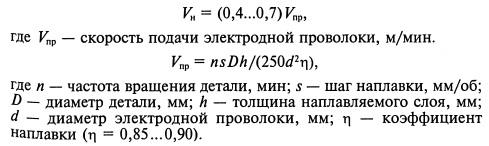

Наибольшая скорость наплавки

Надежное сплавление обеспечивается при толщине наплавленного слоя, равной 2,5 мм.

Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жидкости.

Если при наплавке используется проволока Нп-80 (содержание углерода 0,75...0,85 %), то валик в охлаждающей жидкости закаляется до высокой твердости (26...55 HRC,).

При использовании при наплавке низкоуглеродистой проволоки Св-08 твердость поверхности наплавки равна 14...19 HRC3.

Вибродуговой наплавкой восстановливают детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями.

При однослойной наплавке толщина слоя колеблется от 0,5 до 3 мм, а при многослойной наплавке ее можно получить любой толщины.

Рациональный режим наплавки:

напряжение — 28...30 В;

сила тока — 70...75 А (диаметр проволоки 1,6 мм);

скорость подачи проволоки — 1,3 м/мин;

скорость наплавки — 0,5... 0,6 м/мин;

амплитуда вибрации — 1,82 мм.