Восстановление деталей напылением

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха).

Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета.

При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие.

Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривание.

Основными достоинствами напыления как способа нанесения покрытий при восстановлении деталей являются:

высокая производительность процесса,

небольшой нагрев деталей (120...180°С),

высокая износостойкость покрытий,

простота технологического процесса и применяемого оборудования,

возможность нанесения покрытий толщиной 0,1...10 мм и более из любых металлов и сплавов.

К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

газопламенное,

электродуговое,

высокочастотное,

детонационное,

ионно-плазменное,

плазменное.

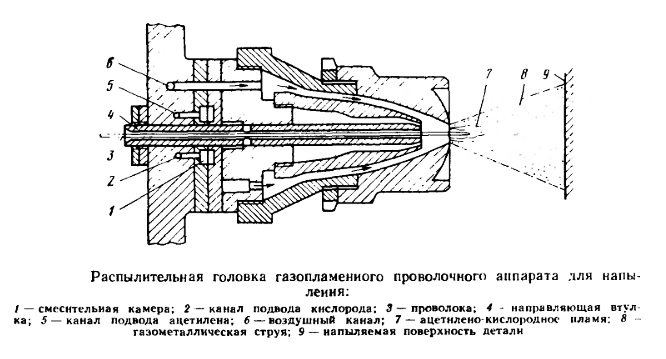

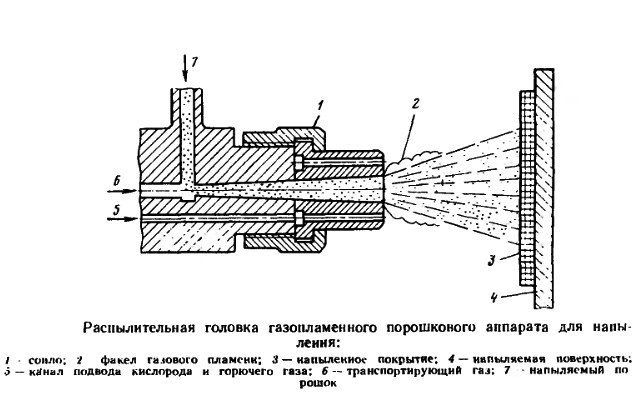

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление — струей сжатого воздуха.

Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется.

Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки, которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Преимуществами газопламенного напыления являются:

небольшое окисление металла,

мелкий его распыл,

достаточно высокая прочность покрытия.

К недостаткам следует отнести сравнительно невысокую производительность процесса (2...4 кг/ч).

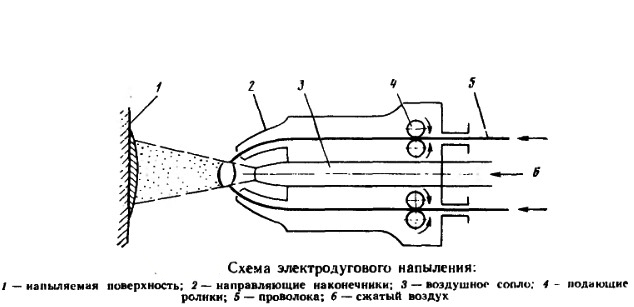

Электродуговое напыление производится аппаратами, в которых расплавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха.

Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя.

Основным преимуществом электродугового напыления является:

высокая производительность процесса (3...14 кг напыляемого металла в час).

высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов.

при использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава.

сравнительную простота применяемого оборудования, а также небольшие эксплуатационные затраты.

Недостатками электродугового напыления являются:

повышенное окисление металла,

значительное выгорание легирующих элементов

пониженная плотность покрытия.

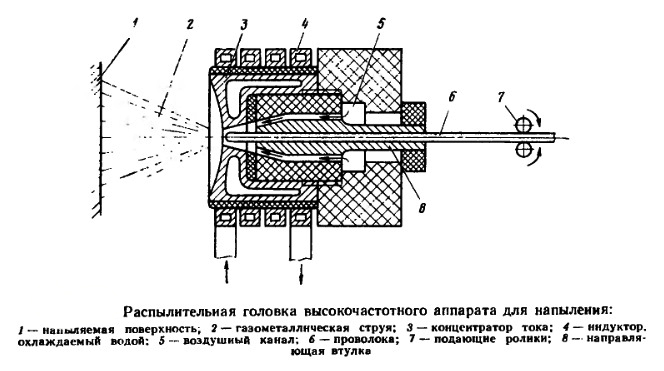

Высокочастотное напыление основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки).

Распыление расплавленного металла производится струей сжатого воздуха.

Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия.

К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования.

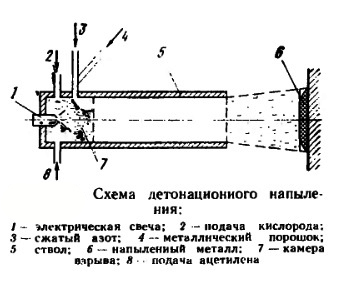

Детонационное напыление.

При этом способе напыления расплавление металла, его распыление и перенос на поверхность детали достигаются за счет энергии взрыва смеси газов ацетилена и кислорода.

При напылении металла в камеру охлаждаемого водой ствола аппарата для напыления подаются в определенном соотношении ацетилен и кислород.

Затем в камеру вводится с помощью струи азота напыляемый порошок с грануляцией в 50...100 мкм.

Газовую смесь поджигают электрической искрой.

Взрывная волна сообщает частичкам порошка высокую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с.

При ударе о деталь кинетическая энергия порошка переходит в тепловую.

При этом частички порошка разогреваются до 4000 °С.

После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3—4 раза в секунду.

За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Преимуществами этого способа напыления являются:

большая производительность процесса при диаметре ствола 20...25 мм (за 15 с можно нанести покрытие толщиной до 0,3 мм на площади до 5 см2);

высокая прочность сцепления покрытия с поверхностью детали;

температура на поверхности детали не более 200 °С.

К недостаткам процесса следует отнести:

высокий уровень шума (до 140 дБ), требующий выполнения операции в специальной звукопоглощающей камере.

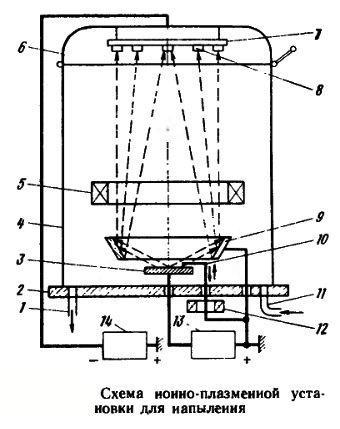

Ионно-плазменное напыление.

При этом способе напыления детали, на которые наносится покрытие, помещают в вакуумную камеру.

В этой камере напыляемый металл за счет тепла электрической дуги переводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом.

В вакуумную камеру вводится реактивный газ (азот), за счет взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Установка состоит из вакуумной камеры 4, на столе 2 которой смонтированы:

катод 3, изготовленный из напыляемого материала;

кольцеобразный анод 9, расположенный концентрично катоду;

соленоид 5 для ускорения движения потока плазмы к напыляемой детали 8;

электрод 10 поджига электрической дуги с электромагнитным вибратором 12.

На крышке 6 вакуумной камеры установлена кассета 7, в которой крепятся детали.

Питание установки производится от двух источников тока 13 и 14 напряжением в 1000 В.

При напылении деталей их устанавливают в вакуумную камеру и создают в ней рабочий вакуум через патрубок 1, который соединен с вакуумным насосом.

Подводят к катоду и аноду напряжение от источников питания.

Электродом поджига возбуждают электрическую дугу.

Под действием дугового разряда материал катода переходит в плазменное состояние.

Металлическая плазма под действием магнитного поля соленоида ускоряется в ее движении к деталям, на которые подан отрицательный потенциал.

При полете к деталям ионы металлической плазмы взаимодействуют с реактивным газом (азотом), который подводится через патрубок 11.

Ионно-плазменная установка применяется для упрочнения режущего инструмента путем нанесения покрытия из нитрида титана и для повышения прирабатываемости и износостойкости поршневых колец за счет нанесения покрытия из нитрида молибдена.

Эта установка может быть применена также при восстановлении деталей с небольшим износом в пределах 10...15 мкм.

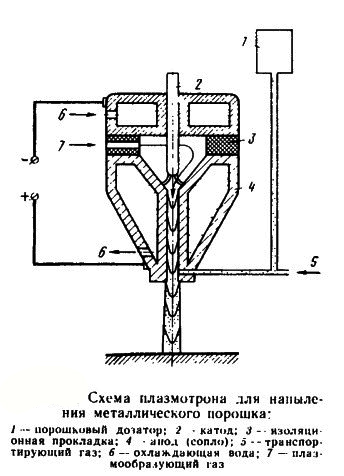

Плазменное напыление — это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используются тепловые и динамические свойства плазменной дуги.

В качестве плазмообразующего газа применяют азот.

Азотная плазма имеет сравнительно невысокую температуру (до 10...15 тыс.°С), но обладает высокой энтальпией (теплосодержанием).

Это объясняется тем, что процесс образования азотной плазмы имеет две стадии: диссоциацию и ионизацию.

Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии.

Процесс получения аргонной плазмы имеет только одну стадию — ионизацию.

Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная.

Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка.

Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки.

Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц 50...150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота).

Дозатор определяет расход порошка и, следовательно, производительность процесса напыления.

Расход порошка можно плавно регулировать в пределах 3...12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали.

Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа.

В зависимости от значения этих факторов она может достигать 150...200 м/с.

Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50...80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Режим плазменного напыления зависит от напыляемого материала и рекомендуется следующий:

сила тока 350...400 А;

напряжение тока 60...70 В;

расход плазмообразующего газа 30...35 л/мин;

расход порошка 5...8 кг/ч;

расстояние напыления 125...150 мм.