Железнение деталей

Железнением называется процесс получения твердых износостойких железных покрытий из горячих хлористых электролитов.

Процесс железнения применяется в авторемонтном производстве главным образом в целях компенсации износа деталей.

По сравнению с процессом хромирования он имеет следующие преимущества:

высокий выход металла по току, достигающий 85...90% (в 5...6 раз выше, чем при хромировании);

большую скорость нанесения покрытия, которая при ведении процесса в стационарном электролите достигает 0,3...0.5 мм/ч (в 10...15 раз выше, чем при хромировании);

высокую износостойкость покрытия (не ниже чем у закаленной стали 45);

возможность получения покрытий с твердостью Нр=2,0...6,5 ГПа толщиной в 1...1,5 мм и более;

применение простого и дешевого электролита.

Эти достоинства процесса железнения объясняют его широкое применение в практике ремонта автомобилей.

В качестве электролита при железнении применяют водный раствор хлористого железа (FeCl2-4H20), содержащий небольшое количество соляной кислоты (HCI), и некоторые другие компоненты, которые вводятся для повышения прочности сцепления покрытия с деталью (хлористый марганец МПС12-4Н20) или для улучшения износостойкости (хлористый никель NiCl -4Н20).

Концентрация хлористого железа в электролите может изменяться в пределах 200 ...700 кг/м3.

Электролиты с низкой концентрацией хлористого железа (200...220 кг/м3) обеспечивают получение покрытий небольшой толщины (до 0,3...0,4 мм), но с высокой твердостью.

Из электролитов высокой концентрации (650...700 Kr/M3 FeCl2-4H20) могут быть получены покрытия толщиной 0,8...1 мм и более, однако с меньшей твердостью.

Содержание соляной кислоты в электролите должно быть в пределах 1,2...3 кг/м3.

При более низком ее содержании снижается выход металла по току, и в электролите образуется гидроокись железа, которая, попадая в покрытие, ухудшает его качество.

Повышение кислотности электролита не ухудшает качества покрытия, но снижает выход металла по току.

Наиболее рациональным является электролит средней концентрации, содержащий (400± 200) кг/м3 FeCl2-4H20, (2±0,2) кг/м3 НС1 и (10±2) кг/м3 МПС12-4Н20.

Этот электролит стабилен в работе и почти не требует корректирования состава по содержанию основной соли, обеспечивает получение равномерных покрытий с необходимой твердостью и толщиной, имеет высокий выход металла по току и способствует повышению прочности соединения покрытий с поверхностью детали, так как содержит хлористый марганец.

Железнение производят с растворимыми анодами, которые изготавливают обычно из малоуглеродистой стали 08 или 10.

При растворении анодов образуется шлам, поэтому во избежание загрязнения электролита аноды помещают в чехлы из стеклоткани.

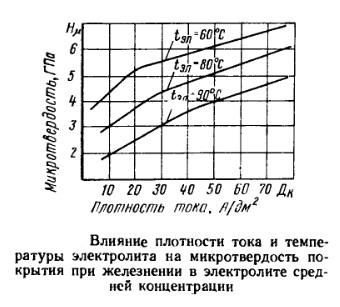

Свойства железных покрытий так же, как и при хромировании, зависят от режима их нанесения.

Твердость покрытия увеличивается с повышением катодной плотности тока и понижением температуры электролита.

Электролитическое железное покрытие имеет высокую прочность сцепления с деталью.

При осаждении покрытия на стальные детали прочность сцепления составляет 400...450 МПа.

Износостойкость покрытия приближается к износостойкости деталей. изготовленных из стали 45, закаленной ТВЧ.

Усталостная прочность деталей, восстановленных железнением, снижается.

Это снижение усталостной прочности при нанесении покрытия толщиной 0,75 мм на образцы из нормализованной стали 45 в зависимости от режима достигает 10...30%.

Причиной снижения усталостной прочности являются растягивающие внутренние напряжения в покрытии.

Процесс нанесения покрытия при железнении производится в стальных ваннах, внутренняя поверхность которых футерована кислотостойким материалом.

Учитывая повышенную агрессивность хлористых электролитов, в качестве футеровки для ванн применяют графитовые плитки, пропитанные смолой, хорошая теплопроводность материала которых позволяет производить нагрев электролита в таких ваннах через водяную рубашку.

Ванны для железнения изготавливают также из фаолита.

Этот материал обладает высокой кислотостойкостью, но имеет плохую теплопроводность, поэтому нагрев электролита до требуемой температуры в этом случае производят нагревателями, помещенными в электролит.

Проведение железнения в ваннах затрудняет его применение при восстановлении изношенных поверхностей крупногабаритных деталей (например, корпусных).

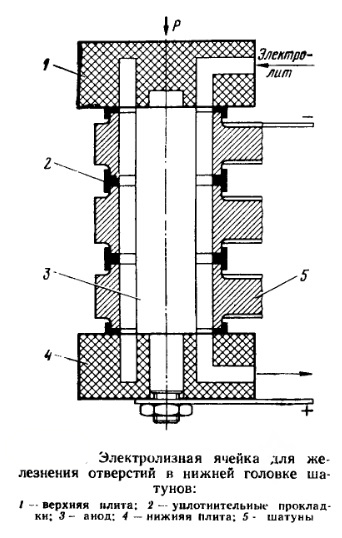

Поэтому в последние годы получил применение процесс вневанного проточного железнения.

В этом случае электролит насосом прокачивают через электролизную ячейку, образованную восстанавливаемой поверхностью детали и уплотнениями.

Внутрь восстанавливаемой поверхности устанавливается анодный стержень.

Проточное вневанное железнение не только расширяет номенклатуру восстанавливаемых деталей, но повышает производительность процесса и улучшает качество покрытия.

Производительность процесса возрастает в 10...15 раз за счет снижения поляризации электродов и возможности применения более высоких плотностей тока.