Усталость бывает разной... или о допустимых оборотах и их превышении

АЛЕКСАНДР ХРУЛЕВ, канд. техн. наук, директор моторного центра «АБ-Инжиниринг»

«...Причиной разрушения поршня, а затем соударения фрагментов поршня второго цилиндра с клапанами послужило превышение двигателем максимально допустимых оборотов. К такому заключению эксперт пришел, исследовав все возможные причины разрушения поршня второго цилиндра...»

Прочитав этот абзац в заключении одной экспертизы, посвященной исследованию причин поломки двигателя автомобиля Mazda 6, мы крепко призадумались.

И было от чего — все наши попытки вспомнить хотя бы одно разрушение поршня от превышения допустимых оборотов из тысяч виденных случаев поломок, включая самые-самые форсированные гоночные моторы, как-то ни к чему не привели. Ну не удалось ничего подобного увидеть за 20 лет — что ж, бывает. Мы даже проверили специальные мануалы по дефектам поршней от мировых поршневых корифеев — фирм Mahle и Kolbenschmidt. Но и там таких случаев не нашлось.

Почему-то...

Ладно, не исключаем, что всем нам, включая немецких товарищей, которые конструируют и производят поршни уже добрых лет 80, просто не повезло, а кому-то, наоборот, посчастливилось. Вот и описал коллега-счастливчик такой диковинный процесс — что тут такого?

Но за долгое время работы с моторами выработалась привычка — любые факты не брать на веру, пока они как следует не проверены. Ос¬бенно из заключений экспертов.

Так и здесь.

Что-то подсказывало, что превышение допустимых оборотов — не такой простой «зверь», которого эдакий «везунчик» с такой легкостью может схватить «за хвост». И мы решили этого зверя проверить, как говорится, «на вшивость».

Итак, поршень современного двигателя.

Чтобы понять, как он может разрушиться, необходимо рассмотреть, как и чем он нагружен.

Как известно, поршень соединен с шатуном с помощью поршневого пальца, сверху на него периодически действует давление или разрежение в цилиндре — силы давления (разрежения) от поршня передаются на шатун и вращают (тормозят) коленчатый вал. Кроме того, в определенные моменты шатун сам тянет или толкает поршень за палец — в зависимости от положения коленчатого вала на поршень действуют силы инерции.

В результате действия сил давления и инерции при качании шатуна возникает сила давления юбки на стенку цилиндра, причем то с одной, то с другой стороны поршня. Легко догадаться, что все нагрузки на поршень являются периодическими, а многие — вообще знакопеременными. То есть действуют то в одну, то в другую сторону. К примеру, то сжимают металл, то его растягивают.

А это уже существенно.

Потому что в отличие от постоянной силы переменные нагрузки вызывают такое неприятное явление, которое называется усталостью металла.

«Тайна века», или о чем эксперты предпочитают не вспоминать

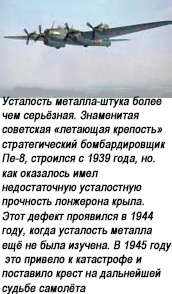

Впервые с загадочным явлением, получившим название «усталостное разрушение», вплотную столкнулись конструкторы авиационной техники, когда в первой половине прошлого века жизнь заставила создавать чрезвычайно легкие и прочные конструкции.

Оказалось, что многие узлы самолетов, выполненные из высокопрочных материалов, легко выдерживали постоянные нагрузки, в разы превосходившие эксплуатационные. Но затем, через многие часы полетов, происходило внезапное разрушение, причем максимальная нагрузка на детали была во много раз меньше допустимой и проверенной при испытаниях. А чем заканчивается такая поломка крыла, оперения или фюзеляжа самолета, комментариев уже не требует.

Дальнейшие исследования показали, что в металле в местах резкого изменения сечения (углы, переходы и т. д., получившие название «концентраторов напряжений») происходит зарождение трещин.

Данный процесс, обусловленный накоплением дефектов в структуре материала под действием возникающих локальных растягивающих напряжений (интенсивность сил, действующих в данной точке сечения), зависит как от геометрии и шероховатости поверхности, так и от свойств самого материала.

Появившаяся трещина начинает развиваться, причем весьма медленно, в течение миллионов циклов приложения периодической нагрузки. При этом развитие трещины тоже не идет плавно — пройдя небольшое расстояние, трещина останавливается («отдыхает»), поскольку ее движение вызывает кратковременное уменьшение напряжений в материале. Однако затем процесс повторяется, трещина движется дальше, а сечение детали постепенно уменьшается.

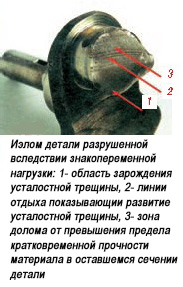

Характерно, что усталостная трещина распространяется поперек зерен металла, что обуславливает характерный сравнительно гладкий вид сечения излома детали, на котором нередко видны концентрические линии — так называемые «линии отдыха», по которым происходит кратковременное замедление скорости распространения трещины. Более того, под действием переменной нагрузки трещина смыкается, что вызывает соударение материала и характерную полировку поверхности около места образования трещины.

Однако, поскольку оставшееся сечение детали еще достаточно велико, действующие нагрузки пока не могут ее сломать — они только «двигают» трещину дальше. Трещина растет до тех пор, пока оставшееся сечение детали оказывается слишком маленьким и уже неспособным удержать действующие нагрузки — происходит поломка в результате превышения предела прочности самого материала в оставшемся сечении детали.

Это так называемая «зона долома» — в отличие от зоны распространения трещины здесь поломка происходит мгновенно и по границам зерен металла, что обуславливает характерную шероховатость и серый матовый цвет этой зоны.

Посмотрим на излом детали, разрушенной усталостью, — зона долома занимает иной раз десятую часть сечения. Это значит, что деталь, возможно, была сломана в результате действия весьма небольшой нагрузки, которая в те же десять раз меньше, чем могла бы выдержать целая деталь. Но выдержать кратковременно. А вот длительное действие малой, но переменной по величине и направлению нагрузки привело к разрушению. Хотя и не мгновенному, а через многие часы работы. И часто по большему сечению детали, где на первый взгляд деталь вообще не могла сломаться.

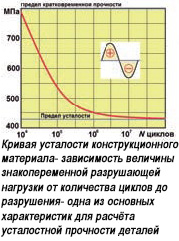

Проведенные в те далекие годы исследования показали, что для создания надежных конструкций мало знать предел прочности материала при постоянной нагрузке — так называемый предел кратковременной прочности. Постоянные нагрузки в реальных условиях встречаются намного реже, чем переменные. А для переменных нагрузок надо знать еще одну характеристику материала — предел усталости, равный по величине такой переменной распределенной нагрузке, которая приведет к поломке через заданное число циклов ее действия.

Когда все материалы начали исследовать на усталость, оказалось, что предел усталости любого материала значительно ниже предела кратковременной прочности.

К примеру, для многих металлов — приблизительно вдвое. Да и то в идеальных условиях, когда нет концентраторов напряжений, о которых мы упоминали выше.

Поэтому еще в те далекие времена, лет 65 назад, во все методики расчета прочности деталей самолетов ввели проверку на усталость. В результате многие загадочные случаи поломок авиационной техники постепенно ушли в прошлое. И не только авиационной — в автомобиле тоже немало узлов, которые работают на усталость.

Что для эксперта хорошо, для немца — смерть...

Но вернемся к нашим «баранам», т. е. к поршням.

Раз на поршень действует знакопеременная нагрузка, то он тоже может быть подвержен усталости.

К примеру, от детонации ломаются перемычки между канавками колец и даже появляются трещины на юбке поршней — типичный случай усталостного разрушения под действием нерасчетных переменных нагрузок. Но и расчетная нагрузка тоже не постоянная. Значит, при разработке двигателя конструкторы вынуждены учесть это и проектировать поршень так, чтобы напряжения в материале не превышали предела усталости. По меньшей мере, при нормальной работе.

На практике же приходится обеспечивать еще меньший уровень напряжений — на величину так называемого запаса прочности, равного отношению предела усталости к максимальному напряжению (запас прочности задают равным как минимум 1,2—1,3).

Это несложно: достаточно сечение с высокими напряжениями сделать немного толще. Или сгладить острые углы и переходы и повысить качество финишной обработки.

Посмотрим теперь, как чувствует себя поршень на режиме максимальных оборотов и при полностью открытой дроссельной заслонке.

Очевидно, этот режим соответствует максимально допустимым нагрузкам на поршень. Для такого режима напряжения в материале поршня хоть и максимальны, но должны быть ниже предела усталости с учетом запаса прочности. Тогда максимальное напряжение в любом сечении поршня на этом режиме будет меньше предела кратковременной прочности алюминиевого сплава, из которого сделан поршень, эдак раза в два с половиной, если не в три.

Теперь вспомним, что с ростом оборотов нагрузки на детали растут пропорционально квадрату оборотов. Рассчитаем, насколько надо увеличить обороты, чтобы нагрузки на поршень выросли в 2,5 раза — именно в этом случае поршень сможет мгновенно разрушиться.

Используя простой калькулятор, получим, что для такого разрушения поршня обороты должны вырасти не менее чем в 1,6 раза.

Если учесть, что современные бензиновые двигатели имеют максимально допустимые обороты в среднем 6500 об/мин, сломать поршень «одномоментно» удастся только в случае, если превысить ни много ни мало. 10200 об/мин!

Однако что будет при этом с клапанами?

Мы полагаем, что приблизительно в районе 7000-7500 об/мин клапаны уже перестанут полностью отслеживать профиль кулачков распределительного вала, а при 8000-8500 об/мин выпускные клапаны уже не успеют вовремя закрыться, и поршни с визгом врежутся в их тарелки.

Результат предсказуем — скорее всего, тарелки, отломившись от стержней, просто вылетят в выхлопную трубу. Или упадут в поддон картера. Хотя, вероятно, вместе с обломками поршней.

Вот такая получилась печальная картина — «разрушения поршня от превышения двигателем максимально допустимых оборотов».

Печальная — нет, не для двигателя, в котором «самопроизвольного» и «одномоментного» раз-рушения поршней не получается, а скорее, для горе-эксперта, выдержку из заключения которого мы привели в начале статьи. Несмотря на красивые картинки в его заключении, выдернутые из всевозможных учебников описания гипотетических процессов, химического анализа материала поршня и топлива и даже цитирование им упомянутых выше немецких источников.

Последнее особенно важно — немецкие специалисты привели результаты исследований поломок поршней, описав массу всевозможных причин. Из которых нет ни одной, связанной с превышением допустимых оборотов. Почему — понятно.

Зато некий эксперт, посмотрев эти книги (и не только эти), но увидев в них «фиги», блеснул эрудицией и открыл новые «закономерности». Которые с успехом и использовал...

Мы, конечно, понимаем, что в двигателе всякое может случиться. Но из всякого именно разрушение поршня от «превышения» — самое маловероятное. Если не сказать большего. Поэтому доказательство такой причины требует особой тщательности и учета всех сопутствующих факторов. При этом собственное мнение эксперта здесь будет второстепенным, поскольку доказательство весьма сомнительной гипотезы всегда должно подкрепляться самыми «железобетонными» фактами.

Практика, тем не менее, показывает обратное.

Как еще эксперты умеют «превышать обороты»

О том, как иные эксперты хорошо научились выдавать «желаемое за действительное», мы уже писали не раз. И даже выявили некоторые закономерности подобной «экспертной» работы, когда почти любую поломку двигателя можно свести к гидроудару в цилиндре или некачественному топливу. Это чтобы владелец автомобиля всегда знал, что он заведомо неправ, поскольку сам ездил по лужам и сам наливал бензин. «Ты виноват уж тем, что хочется мне кушать» — помните?

Однако автомобильная жизнь периодически вносит коррективы, поскольку «почти» не значит «совсем».

Например, в моторе гидроудар как-то не очень проглядывается, да и топливо оказалось «правильным» и ГОСТу соответствующим. Но надо же все равно поломку на водителя «повесить», иначе клиент-автоцентр может обидеться и в следующий раз на экспертизу не пригласить.

Мы полагаем, что именно по этой причине сравнительно недавно в экспертных заключениях появилась уже упомянутая новая «фишка» — превышение допустимых оборотов. Она полностью замыкает круг — теперь ловкачи от экспертизы, жонглируя попеременно гидроударом, «плохим» топливом и превышением оборотов, легко объяснят вам любую поломку. Независимо от реальной причины дефекта двигателя.

Выше мы привели один из таких примеров. Еще один аналогичный — ниже, для полноты картины.

Двигатель автомобиля Ford Mondeo разрушился почти так же, как и в предыдущем примере: обломки поршня были найдены в поддоне, а шатун пробил блок цилиндров. Тарелки выпускных клапанов этого цилиндра оказались там же — в поддоне, а остальные выпускные клапаны — гнутыми. Что дало основание экспертам, приглашенным автоцентром, сходу подготовить заключение, где было написано почти слово в слово: «...причиной разрушения деталей двигателя автомобиля «Форд» с технической точки зрения явилась нештатная (аварийная) работа двигателя — мгновенное повышение оборотов вращения коленчатого вала до величины, большей критической».

И это несмотря на целый ряд признаков, указывающих на полное несоответствие такого вывода действительной причине поломки, о чем эксперты предпочли промолчать.

Однако владелец автомобиля, заранее предвидя предвзятый результат, не поленился и пригласил на экспертизу действительно, а не мнимо независимых экспертов.

И обнаружилась удивительная картина...

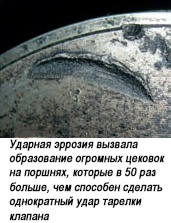

Первое, что показал осмотр, — огромные выемки (цековки) на поршнях от контакта с тарелками выпускных клапанов. Их размер (15 мм длина и почти 2 мм глубина) был таков, что вначале даже показалось, что это заводские цековки. Однако сравнение поршней с аналогичными от такого же двигателя выявило, что эти выемки были просто «проедены» тарелками клапанов — на краях цековок даже образовались характерные следы пластической деформации металла.

С другой стороны, стержень клапана двигателя имеет весьма малый диаметр — всего 5,5 мм, и простой расчет показывает, что сила удара такого клапана в поршень не превысит и 100 кГ. При таком однократном ударе клапан сразу согнется и сделает на днище поршня только небольшую царапину, приблизительно в 50 раз меньшую по размерам, чем те выемки, что имеются на самом деле.

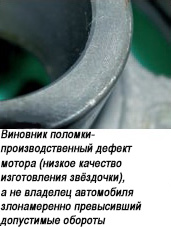

Далее, важно, что в двигателе данного типа звездочки на валах не имеют шпонок и удерживаются от проворачивания только силой трения на торцах от затяжки болтов. Вот с торцами и выяснилась главная проблема — все детали были «срублены из-под топора», т. е. резца, в то время как они должны быть шлифованы (иначе невозможно обеспечить их плотный кон¬такт). А на поверхностях еще и мелкая стружка обнаружилась, от взаимного проворачивания деталей.

Не вдаваясь во все подробности данного случая, укажем только, что звездочка коленвала однажды слегка провернулась в момент включения стартера при холодном запуске, когда нагрузка на нее максимальна. При следующем запуске — еще. В какой-то момент мотор потерял мощность, затем тарелки выпускных клапанов слегка уперлись в поршни и появился стук. Однако клапаны, испытывая дополнительные и нерасчетные нагрузки при контакте с поршнями, при изгибе не имели остаточной деформации, поэтому двигатель продолжал работать.

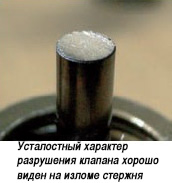

Дефект постепенно прогрессировал, цековки на поршнях росли под действием ударной эрозии, пока через 1000 км один из клапанов не разрушился от все той же усталости — на изломе стержня клапана картина развития трещины имеет классический вид усталостного разрушения.

Ну а далее, попав между поршнем и соседним клапаном, тарелка заклинила распределительный механизм, что привело к сильному проворачиванию звездочки на коленвалу и деформации остальных выпускных клапанов на следующем обороте. Очевидно, истинная причина поломки могла быть только в заводском дефекте двигателя и не имела никакой связи с пресловутым «превышением оборотов до величины, большей критической». Тем более что превышение оборотов не дает ни дополнительных сил, стремящихся провернуть звездочки на валах, ни глубоких цековок на поршнях. Ни с технической, ни с какой-либо еще точки зрения, хотя мы уже видим, что с «политической» точки зрения в двигателе можно придумать все что угодно.

Вот ловкачи-эксперты и суетятся...

Как говорится, все это не было смешно, если бы не было так грустно.

Поражает, как некоторые эксперты научились выдергивать из разных умных книг различные «теории», которые не просто далеки от практики, а прямо ей противоречат. Не утруждая себя ни проверкой своих фантастических гипотез, ни реальными исследованиями.

Причинно-следственная связь, говорите? Интересно — кого и с кем?

Можем, правда, предположить, что у иного эксперта в работе одновременно слишком много дел, вот и не хватает времени посидеть и подумать — проще открыть свои старые заключения и по-быстрому скомпилировать из них что-нибудь эдакое, наукообразное. Тем более ответственности за подобную халтуру у эксперта ровным счетом никакой.

Жизнь нынче трудная, мы понимаем.

Смеем даже предположить, что ребята просто устали. Как металл — видите, даже он иногда устает.

Но никакие трудности не могут быть оправданием непрофессионализму, ангажированности или откровенной халтуре. Поэтому мы намерены и далее информировать наших читателей о наиболее показательных случаях и тенденциях в моторной экспертизе.

|